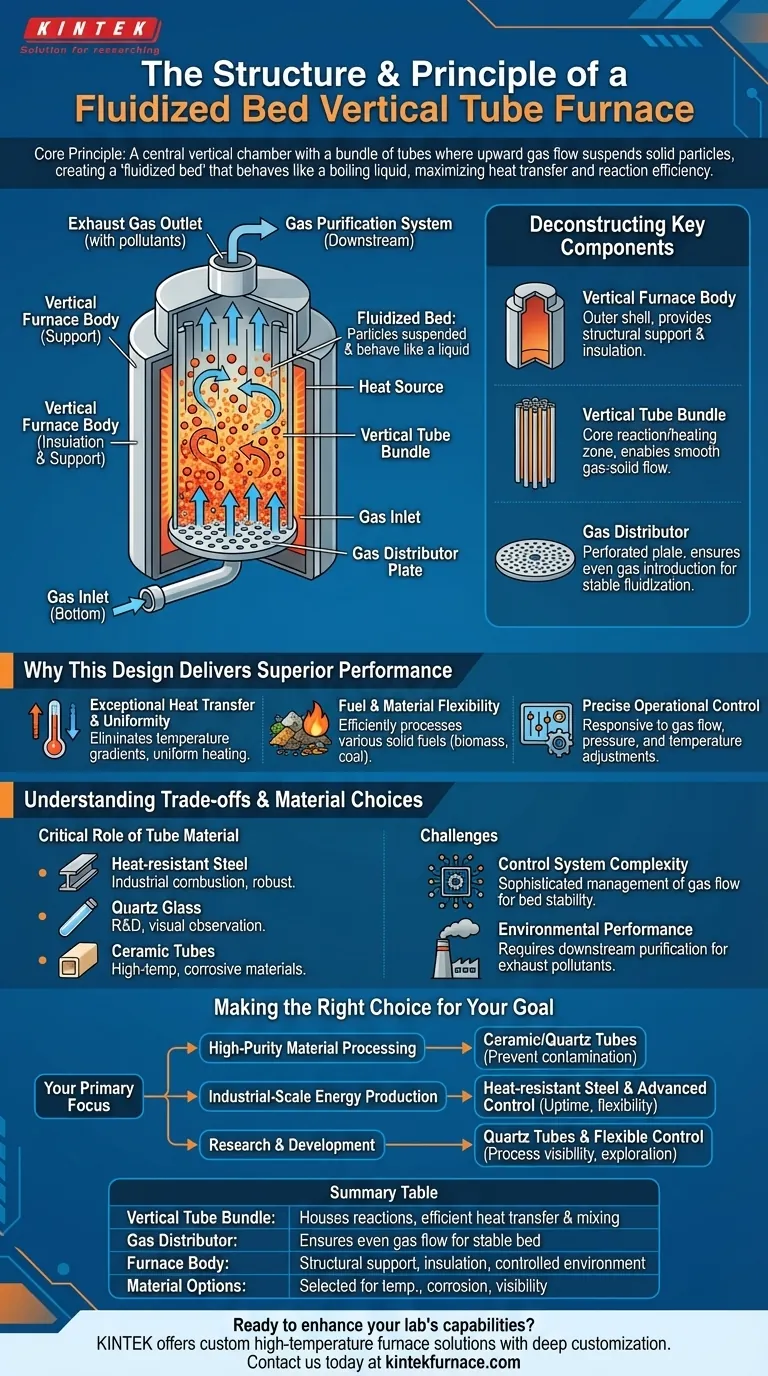

En esencia, un horno de tubo vertical de lecho fluidizado está diseñado en torno a una cámara vertical central que contiene un haz de tubos orientados verticalmente. El gas se fuerza hacia arriba desde la parte inferior de esta cámara, fluyendo a través y alrededor de los tubos. Este flujo ascendente se controla con precisión para levantar y suspender las partículas sólidas (como el combustible o un catalizador), haciendo que se comporten como un líquido hirviendo: un estado conocido como lecho fluidizado.

La estructura vertical no es simplemente una opción de diseño; es el requisito fundamental para permitir la fluidización. Esta orientación utiliza la gravedad y el flujo de gas ascendente para suspender las partículas sólidas, creando un entorno excepcionalmente eficiente para la transferencia de calor y las reacciones químicas.

El principio central: aprovechar la fluidización

Todo el diseño se basa en crear y mantener un lecho fluidizado. Comprender este principio es clave para comprender la estructura y el alto rendimiento del horno.

¿Qué es un lecho fluidizado?

Se crea un lecho fluidizado cuando se hace pasar un flujo de gas hacia arriba a través de un lecho de partículas sólidas. A una velocidad específica, el flujo de gas contrarresta la gravedad, haciendo que las partículas se suspendan y se muevan libremente, de manera muy similar a las moléculas en un líquido.

El papel del flujo de gas ascendente

La orientación vertical del horno es esencial para este proceso. El gas se introduce en la parte inferior y fluye hacia arriba a través de una placa distribuidora, lo que garantiza un flujo uniforme en toda la sección transversal de la cámara.

Creación de una zona de mezcla intensa

Este flujo ascendente levanta las partículas sólidas dentro de los tubos verticales. El movimiento constante, descrito por los efectos de fricción y vórtice, crea un área de contacto extremadamente grande entre el gas y las partículas sólidas, acelerando drásticamente las reacciones y la transferencia de calor.

Deconstrucción de los componentes clave del horno

La eficacia del horno proviene de cómo funcionan juntos sus componentes principales para facilitar el proceso de fluidización.

El cuerpo del horno vertical

Este es el revestimiento exterior principal que contiene todo el proceso. Proporciona soporte estructural y aislamiento, alojando los componentes centrales en un entorno controlado.

El haz de tubos verticales

Este es el corazón del horno. La reacción, combustión o proceso de calentamiento ocurre dentro de estos tubos. Su alineación vertical asegura que el gas y las partículas suspendidas puedan fluir suavemente de abajo hacia arriba sin obstrucciones.

El distribuidor de gas

Ubicado en la base de la cámara del horno, el distribuidor de gas es un componente crítico. Suele ser una placa perforada que asegura que el gas se introduzca de manera uniforme en toda la parte inferior del haz de tubos, lo cual es esencial para crear un lecho fluidizado estable y uniforme.

Por qué este diseño ofrece un rendimiento superior

La integración de una estructura vertical con la tecnología de lecho fluidizado da como resultado varias ventajas operativas clave.

Transferencia de calor y uniformidad excepcionales

Debido a que las partículas sólidas se mueven y mezclan constantemente, los gradientes de temperatura se eliminan prácticamente. Cada partícula se calienta de manera uniforme y el calor se transfiere de las partículas a las paredes de los tubos con extrema eficiencia.

Flexibilidad de combustible y materiales

La mezcla intensa y las condiciones de combustión estables permiten que estos hornos procesen eficientemente una amplia gama de combustibles y materiales sólidos, incluidos combustibles de menor calidad como biomasa o varios tipos de carbón.

Control operativo preciso

El rendimiento del sistema responde altamente a las entradas operativas. Al ajustar la velocidad del flujo de gas, la presión y la temperatura, los operadores pueden controlar con precisión la velocidad de la reacción y la producción de calor, lo que permite una operación flexible y repetible.

Comprender las compensaciones y las opciones de materiales

Aunque es potente, este diseño requiere una ingeniería y selección de materiales cuidadosas para funcionar de manera fiable.

El papel crítico del material del tubo

La elección del material del tubo influye directamente en la aplicación del horno.

- El acero resistente al calor es común para aplicaciones de combustión industrial robustas.

- El vidrio de cuarzo se utiliza cuando es necesaria la observación visual del proceso, común en investigación y desarrollo.

- Los tubos cerámicos se seleccionan para aplicaciones de temperatura extremadamente alta o cuando se trata de materiales altamente corrosivos.

Complejidad del sistema de control

Lograr y mantener un lecho fluidizado estable no es una tarea sencilla. Requiere un sistema de control sofisticado para gestionar el flujo de gas con precisión. Un lecho inestable puede provocar un rendimiento deficiente, pérdida de partículas o incluso fallos operativos.

Rendimiento medioambiental

Aunque la combustión es muy eficiente, el gas de escape todavía contiene contaminantes. El diseño debe incorporar sistemas de purificación y filtrado de gas posteriores para cumplir con los estándares de emisión modernos, lo que aumenta la complejidad general del sistema.

Tomar la decisión correcta para su objetivo

La configuración óptima de un horno de tubo vertical de lecho fluidizado depende totalmente de su aplicación prevista.

- Si su enfoque principal es el procesamiento de materiales de alta pureza: Priorice los tubos cerámicos o de cuarzo para evitar la contaminación y manejar entornos potencialmente corrosivos.

- Si su enfoque principal es la producción de energía a escala industrial: Elija tubos de acero robustos y resistentes al calor junto con un sistema de control avanzado para maximizar el tiempo de actividad y la flexibilidad del combustible.

- Si su enfoque principal es la investigación y el desarrollo: Seleccione un diseño con tubos de cuarzo para la visibilidad del proceso y un sistema de control altamente flexible para explorar diferentes parámetros operativos.

En última instancia, el diseño de un horno de tubo vertical de lecho fluidizado es una integración magistral de física e ingeniería para controlar los sólidos como si fueran líquidos.

Tabla resumen:

| Componente | Función |

|---|---|

| Haz de tubos verticales | Alberga reacciones y permite un flujo suave de gas y sólidos para una transferencia de calor y mezcla eficientes |

| Distribuidor de gas | Asegura un flujo de gas uniforme en la base para crear un lecho fluidizado estable |

| Cuerpo del horno | Proporciona soporte estructural, aislamiento y un entorno controlado para el proceso |

| Opciones de materiales (p. ej., acero, cuarzo, cerámica) | Seleccionados en función de las necesidades de la aplicación, como la resistencia a la temperatura, el manejo de la corrosión o la visibilidad |

¿Listo para mejorar las capacidades de su laboratorio con un horno de lecho fluidizado personalizado?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se dedique a la investigación, la producción industrial o el procesamiento de materiales, podemos ayudarlo a lograr un control preciso, una transferencia de calor superior y flexibilidad operativa.

Contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus procesos e impulsar sus proyectos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería