En esencia, un horno de tubo de vacío es un sistema integrado diseñado para el procesamiento de materiales a alta temperatura en una atmósfera controlada y no oxidante. Sus características clave incluyen un tubo de procesamiento sellado, un sistema de bomba de vacío para eliminar el aire, un sistema de calefacción de alta potencia capaz de superar los 1000 °C y un sistema de control preciso para gestionar la temperatura y la presión.

Un horno de tubo de vacío no es simplemente un horno de alta temperatura. Su valor principal reside en su capacidad para crear un entorno altamente controlado, gestionando simultáneamente el calor extremo y un vacío casi perfecto para prevenir la contaminación y reacciones químicas no deseadas durante el procesamiento de materiales.

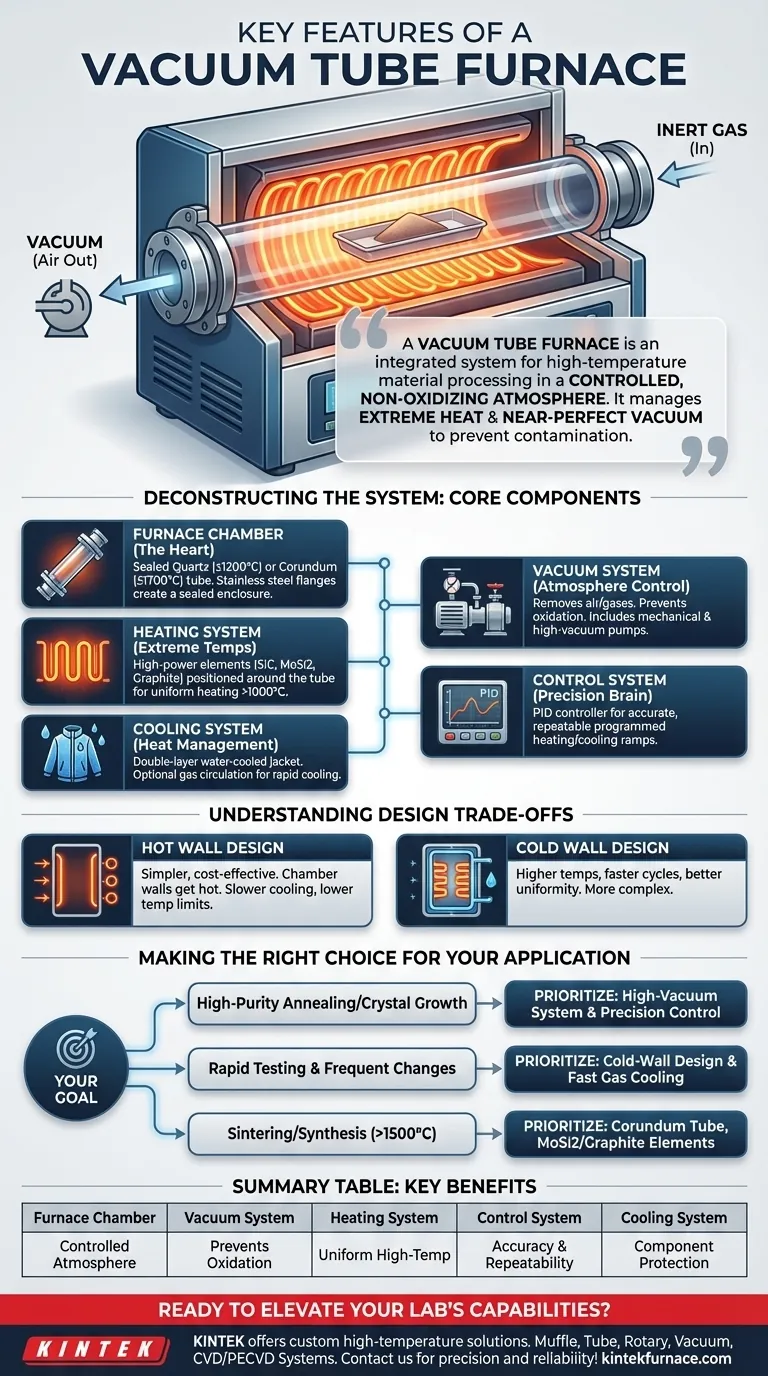

Deconstruyendo el Sistema: Los Componentes Centrales

Para comprender verdaderamente un horno de tubo de vacío, debe verlo como una colección de sistemas interdependientes que trabajan en conjunto. Cada componente desempeña un papel fundamental para lograr el entorno de procesamiento final.

La Cámara del Horno (El Corazón de la Operación)

El área de trabajo central consta de un tubo de alta pureza, generalmente hecho de cuarzo para temperaturas de hasta ~1200 °C o de corindón (alúmina) para temperaturas más altas de hasta ~1700 °C.

Este tubo está sellado en ambos extremos con bridas de acero inoxidable. Este cerramiento sellado es lo que permite la evacuación del aire y la introducción de gases inertes, creando la atmósfera controlada que es el propósito principal del horno.

El Sistema de Vacío (Controlando la Atmósfera)

Este sistema es responsable de eliminar el aire y otros gases del tubo del horno antes y durante el proceso de calentamiento. Previene la oxidación y otras reacciones no deseadas a altas temperaturas.

Un sistema típico incluye una o más bombas de vacío (por ejemplo, bombas rotativas de paletas mecánicas para vacío grueso y bombas moleculares o de difusión para alto vacío) y válvulas para controlar el flujo.

El Sistema de Calefacción (Alcanzando Temperaturas Extremas)

Este sistema genera el calor intenso necesario para el procesamiento. Los elementos calefactores se colocan alrededor del exterior del tubo de proceso.

Los elementos calefactores comunes incluyen alambre de resistencia, carburo de silicio (SiC), disilicuro de molibdeno (MoSi2) o grafito, dependiendo de la temperatura máxima requerida. El diseño asegura un calentamiento uniforme a lo largo del tubo.

El Sistema de Control (Asegurando Precisión y Repetibilidad)

Este es el cerebro del horno. Un controlador de temperatura (que a menudo utiliza un algoritmo PID) lee los datos de un termopar y ajusta con precisión la potencia a los elementos calefactores.

Este sistema es responsable de ejecutar rampas de calentamiento y enfriamiento programadas, asegurando que el proceso sea tanto preciso como repetible, un factor crítico en entornos de investigación y producción.

El Sistema de Refrigeración (Gestionando el Calor)

Un robusto sistema de refrigeración es esencial para proteger los componentes del horno y los sellos de vacío de las temperaturas extremas.

La mayoría de los hornos utilizan una carcasa de acero de doble capa con una camisa de refrigeración por agua. Para un enfriamiento rápido del material procesado, algunos hornos también incorporan un sistema para hacer circular gas inerte.

Comprendiendo las Compensaciones Clave del Diseño

Elegir u operar un horno de tubo de vacío implica equilibrar prioridades contrapuestas. Las dos filosofías de diseño fundamentales tienen implicaciones significativas para el rendimiento y el uso.

Diseños de Pared Caliente vs. Pared Fría

Un horno de pared caliente coloca los elementos calefactores fuera de la cámara de vacío. Este es un diseño más simple y, a menudo, más rentable, pero la cámara de vacío en sí se calienta, lo que limita la temperatura máxima y ralentiza las tasas de enfriamiento.

Un horno de pared fría coloca los elementos calefactores dentro de la cámara de vacío, con una pared del recipiente refrigerada por agua. Este diseño permite temperaturas de funcionamiento mucho más altas, ciclos de calentamiento y enfriamiento más rápidos y una mejor uniformidad de la temperatura.

Limitaciones de Materiales y Temperatura

La temperatura máxima de funcionamiento del horno está dictada por su eslabón más débil. El material del tubo (cuarzo versus corindón), el tipo de elemento calefactor y los materiales aislantes (por ejemplo, fibra cerámica versus fieltro de carbono) tienen límites de temperatura específicos que deben respetarse.

Seguridad y Mantenimiento

Estas no son características, sino realidades operativas. Los enclavamientos de seguridad para la protección contra sobretemperatura y la presión del agua de refrigeración no son negociables. El mantenimiento regular de la bomba de vacío y las juntas de sellado es fundamental para un rendimiento constante y para prevenir fallas costosas.

Tomando la Decisión Correcta para su Aplicación

Su objetivo específico determina qué características debe priorizar.

- Si su enfoque principal es el recocido de alta pureza o el crecimiento de cristales: Priorice la calidad del sistema de vacío (capacidad de alto vacío) y la precisión del control de temperatura para una uniformidad máxima.

- Si su enfoque principal es la prueba rápida de materiales y los cambios frecuentes de muestras: Priorice un diseño de pared fría con un sistema de enfriamiento por gas rápido para minimizar los tiempos de ciclo.

- Si su enfoque principal es la sinterización o síntesis a temperaturas extremas (>1500 °C): Priorice un horno con un tubo de corindón, elementos calefactores apropiados para altas temperaturas (como MoSi2 o grafito) y aislamiento robusto.

Comprender estos sistemas interconectados le permite controlar el entorno de procesamiento de su material con precisión e intención.

Tabla Resumen:

| Componente | Características Clave | Beneficios |

|---|---|---|

| Cámara del Horno | Tubo de cuarzo o corindón sellado con bridas de acero inoxidable | Crea una atmósfera controlada y no oxidante para la pureza |

| Sistema de Vacío | Bombas de vacío (ej., mecánicas, moleculares) y válvulas | Previene la oxidación y reacciones no deseadas |

| Sistema de Calefacción | Elementos como SiC, MoSi2, grafito; temperaturas >1000 °C | Permite el procesamiento uniforme a alta temperatura |

| Sistema de Control | Controladores de temperatura PID con rampas programadas | Asegura precisión y repetibilidad en los experimentos |

| Sistema de Refrigeración | Camisas refrigeradas por agua o circulación de gas | Protege los componentes y permite un enfriamiento rápido |

¿Listo para elevar las capacidades de su laboratorio con un horno de tubo de vacío personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas a alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, con una profunda personalización para satisfacer requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales con precisión y confiabilidad.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza