La función principal de un horno tubular en el crecimiento de cristales a granel de FeTeSe es proporcionar un entorno termodinámico altamente estable capaz de ejecutar protocolos de temperatura precisos y multietapa durante períodos prolongados. Esta regulación térmica específica es necesaria para llevar las reacciones en fase sólida a su finalización, asegurando que el material final alcance la uniformidad estructural y química necesaria.

El tratamiento isotérmico a largo plazo es la condición esencial para eliminar la segregación de la composición química en los cristales de FeTeSe. Sin la calefacción estable y prolongada proporcionada por el horno tubular, la reacción en fase sólida no puede proceder completamente, comprometiendo la cristalinidad y la arquitectura en capas del cristal a granel.

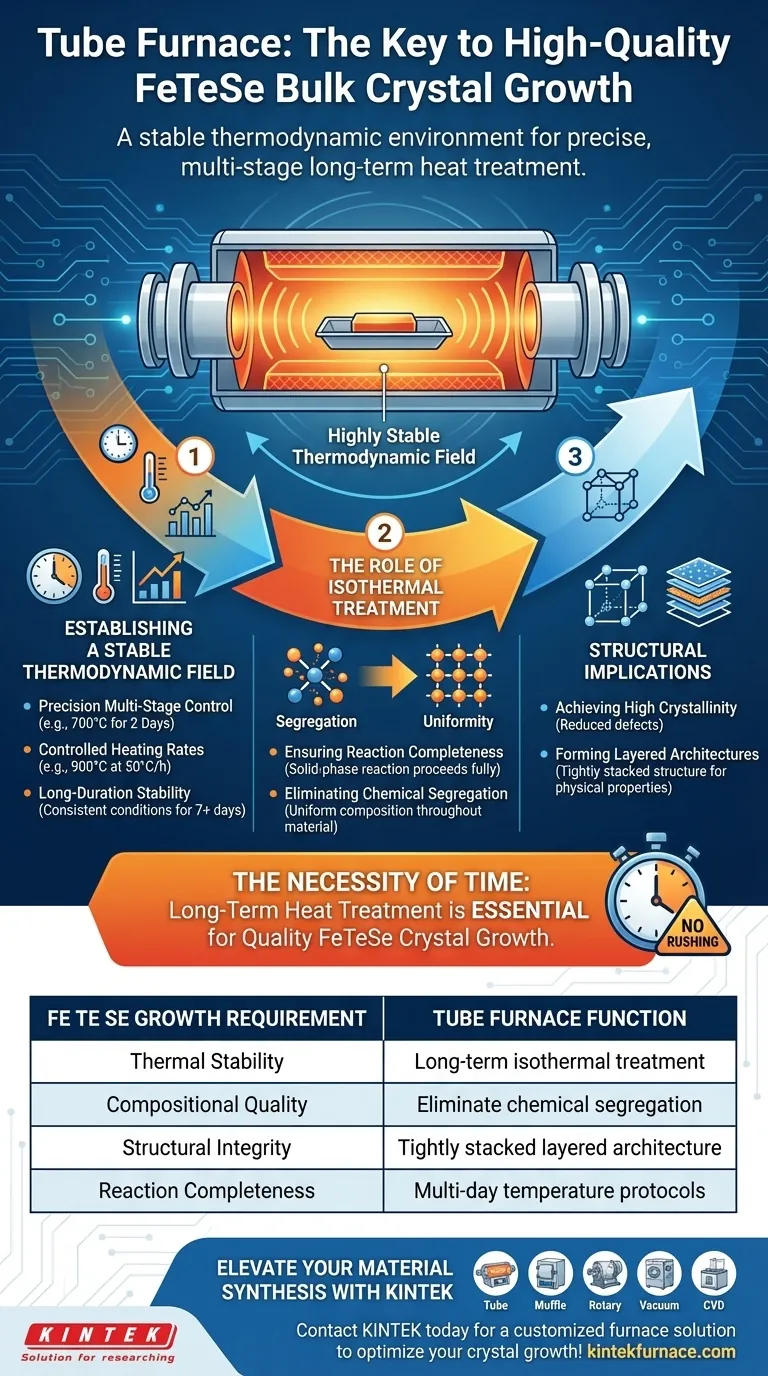

Establecimiento de un Campo Termodinámico Estable

Control preciso multietapa

El crecimiento de FeTeSe requiere más que una simple rampa de calentamiento; exige un programa térmico complejo y programado. Un horno tubular se destaca en la gestión de estos perfiles multietapa, como mantener a 700 °C durante dos días antes de aumentar a temperaturas más altas.

Tasas de calentamiento controladas

Más allá de las estabilizaciones estáticas, el horno gestiona gradientes de temperatura precisos. Por ejemplo, el proceso puede requerir aumentar la temperatura a 900 °C a una tasa estricta de 50 °C/h durante un período de seis días.

Estabilidad de larga duración

El proceso requiere mucho tiempo, a menudo abarcando más de una semana. El horno tubular proporciona la estabilidad termodinámica necesaria para mantener condiciones consistentes durante esta duración prolongada.

El papel del tratamiento isotérmico

Garantizar la completitud de la reacción

El propósito principal del tratamiento térmico a largo plazo es asegurar que la reacción en fase sólida proceda completamente. El calentamiento a corto plazo es insuficiente para los complejos arreglos atómicos requeridos en la síntesis de FeTeSe.

Eliminación de la segregación química

Uno de los desafíos más críticos en el crecimiento de cristales es la inconsistencia composicional. El tratamiento isotérmico extendido dentro del horno elimina eficazmente la segregación de la composición química, asegurando que el material sea uniforme en todo momento.

Implicaciones estructurales

Logro de alta cristalinidad

La estabilidad y duración del tratamiento térmico se correlacionan directamente con la calidad de la red cristalina. Una reacción completamente completada produce cristales a granel de alta cristalinidad, reduciendo los defectos en el material final.

Formación de arquitecturas en capas

Los cristales de FeTeSe dependen de una disposición estructural específica para funcionar correctamente. El proceso del horno tubular promueve una arquitectura en capas estrechamente apilada, que es fundamental para las propiedades físicas del material.

Comprensión de los requisitos del proceso

La necesidad de tiempo

La "compensación" en este proceso es la importante inversión de tiempo requerida. No se puede apresurar la reacción en fase sólida; intentar acortar los ciclos de calentamiento de varios días probablemente resultará en reacciones incompletas y baja calidad cristalina.

Estricto cumplimiento del protocolo

El éxito depende de la ejecución exacta del programa de temperatura (por ejemplo, las tasas de rampa y los tiempos de mantenimiento específicos). Desviarse de los parámetros del campo termodinámico establecidos corre el riesgo de reintroducir la segregación o no lograr la estructura en capas deseada.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus cristales a granel de FeTeSe, priorice las capacidades de programación de su horno.

- Si su enfoque principal es la uniformidad composicional: Asegúrese de que su programa incluya estabilizaciones isotérmicas a largo plazo suficientes para eliminar la segregación química.

- Si su enfoque principal es la integridad estructural: Adhiérase estrictamente a las tasas de calentamiento lentas (por ejemplo, 50 °C/h) para promover una arquitectura en capas estrechamente apilada.

Al respetar la necesidad de estabilidad termodinámica a largo plazo, asegura la síntesis de cristales de alto rendimiento y sin defectos.

Tabla resumen:

| Característica | Requisito de crecimiento de FeTeSe | Función del horno tubular |

|---|---|---|

| Estabilidad térmica | Tratamiento isotérmico a largo plazo | Proporciona un campo termodinámico estable durante más de 7 días |

| Calidad composicional | Eliminar la segregación química | Asegura que las reacciones en fase sólida procedan a su finalización |

| Integridad estructural | Arquitectura en capas estrechamente apilada | Control preciso multietapa (por ejemplo, tasas de rampa de 50 °C/h) |

| Completitud de la reacción | Protocolos de temperatura de varios días | Programación de alta precisión para horarios térmicos complejos |

Mejore su síntesis de materiales con KINTEK

Lograr cristales a granel de FeTeSe perfectos requiere una precisión térmica y una estabilidad a largo plazo sin concesiones. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de tubo, mufla, rotatorio, vacío y CVD de alto rendimiento diseñados para manejar protocolos de temperatura complejos y multietapa. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas, asegurando alta cristalinidad y cero segregación química.

¿Listo para optimizar el crecimiento de sus cristales? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Jiawei Liu, Qingyu Yan. Reaction-driven formation of anisotropic strains in FeTeSe nanosheets boosts low-concentration nitrate reduction to ammonia. DOI: 10.1038/s41467-025-58940-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de tubo de calentamiento por resistencia? Logre un procesamiento térmico preciso y rentable

- ¿Qué condiciones de reacción proporciona un horno tubular de vacío/atmósfera para Ti2AlN? Logre un control de síntesis preciso

- ¿Qué papel juega un horno tubular en el proceso de hidrogenación de las aleaciones Ti6Al4V? Domina el control de la difusión del hidrógeno

- ¿Cuáles son las principales aplicaciones de los hornos tubulares multizona en los laboratorios universitarios? Desbloqueando la precisión en la ciencia de los materiales y la investigación energética

- ¿Qué avances recientes se han realizado en la tecnología de hornos de tubo de 70 mm? Descubra Innovaciones en Precisión y Automatización

- ¿Qué industrias utilizan comúnmente los hornos tubulares verticales? Aplicaciones clave en ciencia de materiales, nanotecnología y más

- ¿Qué hace que los hornos tubulares sean adecuados para la producción a gran escala? Soluciones escalables, eficientes y versátiles

- ¿Cuál es la diferencia entre un horno tubular y un horno de mufla? Elija la solución de alta temperatura adecuada