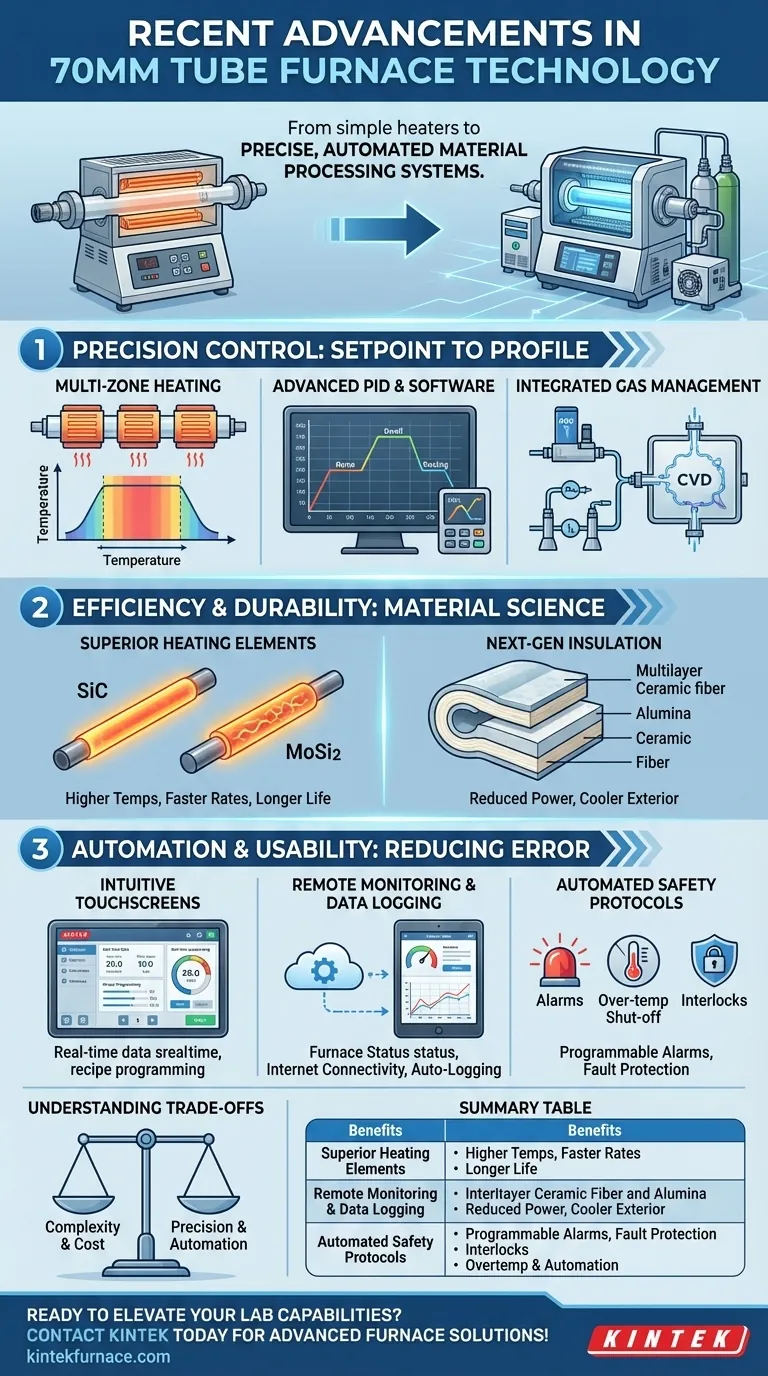

Los avances recientes en la tecnología de hornos de tubo de 70 mm han transformado estos dispositivos de simples calentadores a sistemas precisos y automatizados de procesamiento de materiales. Las mejoras clave se centran en ofrecer una uniformidad de temperatura superior, un control más estricto de la atmósfera de procesamiento y una mayor eficiencia operativa y seguridad. Estos cambios son impulsados por mejoras en el software de control, los materiales de aislamiento y los propios elementos calefactores.

La conclusión principal es que los hornos de tubo modernos ya no se tratan solo de alcanzar una temperatura objetivo. Son herramientas sofisticadas donde los perfiles térmicos, el flujo de gas y el registro de datos se integran en un único proceso programable y altamente repetible.

Control de Precisión: Del Punto de Ajuste al Perfil de Proceso

El objetivo principal de cualquier horno es el control de la temperatura, pero los sistemas modernos han redefinido lo que significa "control". El enfoque ha cambiado de simplemente mantener una temperatura estática a ejecutar con precisión un perfil de proceso complejo y de múltiples etapas.

El Auge de la Calefacción Multizona

Para un tubo de 70 mm de diámetro, mantener una temperatura uniforme a lo largo de una longitud significativa es un gran desafío. Los hornos de zona única inherentemente tienen extremos más fríos.

La calefacción multizona, generalmente con tres o incluso cinco zonas de calentamiento independientes, resuelve este problema directamente. Cada zona tiene su propio sensor y controlador, lo que permite al sistema compensar las pérdidas de los extremos y crear una zona de temperatura plana mucho más grande y altamente uniforme en el centro del tubo.

Controladores PID Avanzados y Software

Los hornos modernos utilizan controladores PID (Proporcional-Integral-Derivativo) avanzados con capacidades de autoajuste. Esto minimiza el sobreimpulso de temperatura y permite que el horno alcance su punto de consigna de forma rápida y estable.

Este hardware se combina con un software sofisticado que permite a los usuarios programar recetas complejas de varios pasos que involucran velocidades de rampa, tiempos de permanencia y perfiles de enfriamiento específicos.

Gestión Integrada de Gases

Anteriormente, controlar la atmósfera de gas era una tarea separada y manual. Los sistemas avanzados de hoy en día cuentan con controladores de flujo másico (MFC) integrados.

Estos MFC se programan directamente dentro de la receta térmica. Esto significa que puede cambiar automáticamente los tipos de gas o las velocidades de flujo en puntos específicos del ciclo de calentamiento, lo que permite procesos totalmente automatizados como la deposición química de vapor (CVD) o ciclos de recocido complejos.

Eficiencia y Durabilidad: La Ciencia Fundamental de los Materiales

Los avances no solo se encuentran en la electrónica, sino también en los materiales fundamentales utilizados para construir el horno. Estas mejoras conducen a un mejor rendimiento, menores costos operativos y una mayor vida útil operativa.

Elementos Calefactores Superiores

Muchos hornos modernos han ido más allá de los elementos metálicos tradicionales. Los modelos de alto rendimiento ahora utilizan elementos calefactores hechos de Carburo de Silicio (SiC) o Disilicuro de Molibdeno (MoSi2).

Estos materiales ofrecen temperaturas máximas de funcionamiento significativamente más altas, velocidades de rampa más rápidas y una mayor longevidad, especialmente cuando se utilizan en entornos químicos reactivos.

Aislamiento de Nueva Generación

Las mejoras en el aislamiento de alúmina de alta pureza y fibra cerámica graduada tienen un impacto directo en el rendimiento. Este aislamiento superior reduce la pérdida de calor, lo que disminuye el consumo de energía general.

Un beneficio secundario es un cuerpo de horno externo más frío, lo que mejora la seguridad del operador y reduce la carga térmica en el entorno del laboratorio.

Automatización y Usabilidad: Reducción del Error Humano

Una tendencia importante es el cambio hacia la automatización y las interfaces fáciles de usar, diseñadas para simplificar la operación, mejorar la repetibilidad y garantizar la integridad del proceso.

Interfaces Táctiles Intuitivas

Los controladores voluminosos basados en botones están siendo reemplazados por interfaces táctiles de alta resolución. Estas pantallas gráficas simplifican la programación de recetas complejas y proporcionan una visualización clara y en tiempo real de los parámetros del proceso.

Monitoreo Remoto y Registro de Datos

Muchos hornos ahora cuentan con conectividad a Internet para operación y monitoreo remoto. Los operadores pueden seguir un proceso largo desde su oficina y recibir alertas automatizadas si surgen problemas.

Fundamentalmente, estos sistemas proporcionan un registro automático de todos los parámetros clave: temperatura, tiempo y flujo de gas, creando un registro esencial para el control de calidad, los informes de investigación y la validación de procesos.

Protocolos de Seguridad Automatizados

Las características de seguridad modernas están integradas directamente en el sistema de control. Esto incluye alarmas programables, apagado automático por sobretemperatura e interbloqueos que pueden detener automáticamente el flujo de gas en caso de un fallo del sistema.

Comprensión de las Compensaciones

Si bien estos avances ofrecen capacidades significativas, conllevan consideraciones que deben sopesarse frente a sus necesidades específicas.

Complejidad frente a Simplicidad

Un horno multizona con gestión de gas integrada es una herramienta poderosa, pero también es más complejo de programar y mantener que una unidad básica de zona única. Para tratamientos térmicos simples y no críticos, la complejidad adicional puede no ser necesaria.

El Costo de las Características Avanzadas

Cada característica importante (control multizona, controladores de flujo másico, software avanzado) aumenta el precio de compra inicial. Debe realizar un análisis de costo-beneficio para asegurar que la inversión esté justificada por la precisión y automatización del proceso requeridas.

Compatibilidad de Materiales

La elección del elemento calefactor y del material del tubo (por ejemplo, cuarzo, alúmina, zafiro) es fundamental y depende totalmente de la química de su proceso y de la temperatura máxima. Un elemento como MoSi2 es robusto, pero puede degradarse con ciertas atmósferas, por lo que debe adaptarse cuidadosamente a la aplicación.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el horno correcto requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la repetibilidad y uniformidad del proceso: Priorice un sistema de calefacción multizona con un controlador PID avanzado y programable.

- Si su enfoque principal es el procesamiento en atmósfera controlada: Debe invertir en un sistema con controladores de flujo másico totalmente integrados.

- Si su enfoque principal es la investigación de alto rendimiento o el control de calidad: Busque un horno con una interfaz táctil intuitiva, almacenamiento de recetas y registro automático de datos.

- Si su enfoque principal es el trabajo a alta temperatura (por encima de 1500 °C): Especifique elementos calefactores MoSi2 y el aislamiento de alúmina de alta pureza y tubo de horno apropiados.

Al comprender estos avances específicos, puede seleccionar un horno que funcione como un instrumento preciso adaptado a su objetivo científico o industrial específico.

Tabla Resumen:

| Avance | Beneficio Clave |

|---|---|

| Calefacción Multizona | Mejora de la uniformidad de la temperatura a lo largo de la longitud del tubo |

| Controladores PID Avanzados | Control de temperatura preciso y estable con autoajuste |

| Gestión Integrada de Gases | Control automatizado del flujo de gas para procesos como CVD |

| Elementos Calefactores Superiores | Temperaturas más altas, velocidades de rampa más rápidas y mayor vida útil |

| Aislamiento Mejorado | Reducción del consumo de energía y mejora de la seguridad |

| Interfaces Táctiles | Programación fácil de usar y monitoreo en tiempo real |

| Monitoreo Remoto | Conectividad a Internet para operación remota y alertas |

| Protocolos de Seguridad Automatizados | Alarmas integradas y apagados para la integridad del proceso |

¿Listo para elevar las capacidades de su laboratorio con tecnología de horno de tubo de vanguardia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Crisol, Hornos de Tubo, Hornos Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que se centre en el control de precisión, la automatización o el procesamiento a alta temperatura, estamos aquí para ayudar. Contáctenos hoy para discutir cómo nuestras innovaciones pueden beneficiar su investigación o producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes