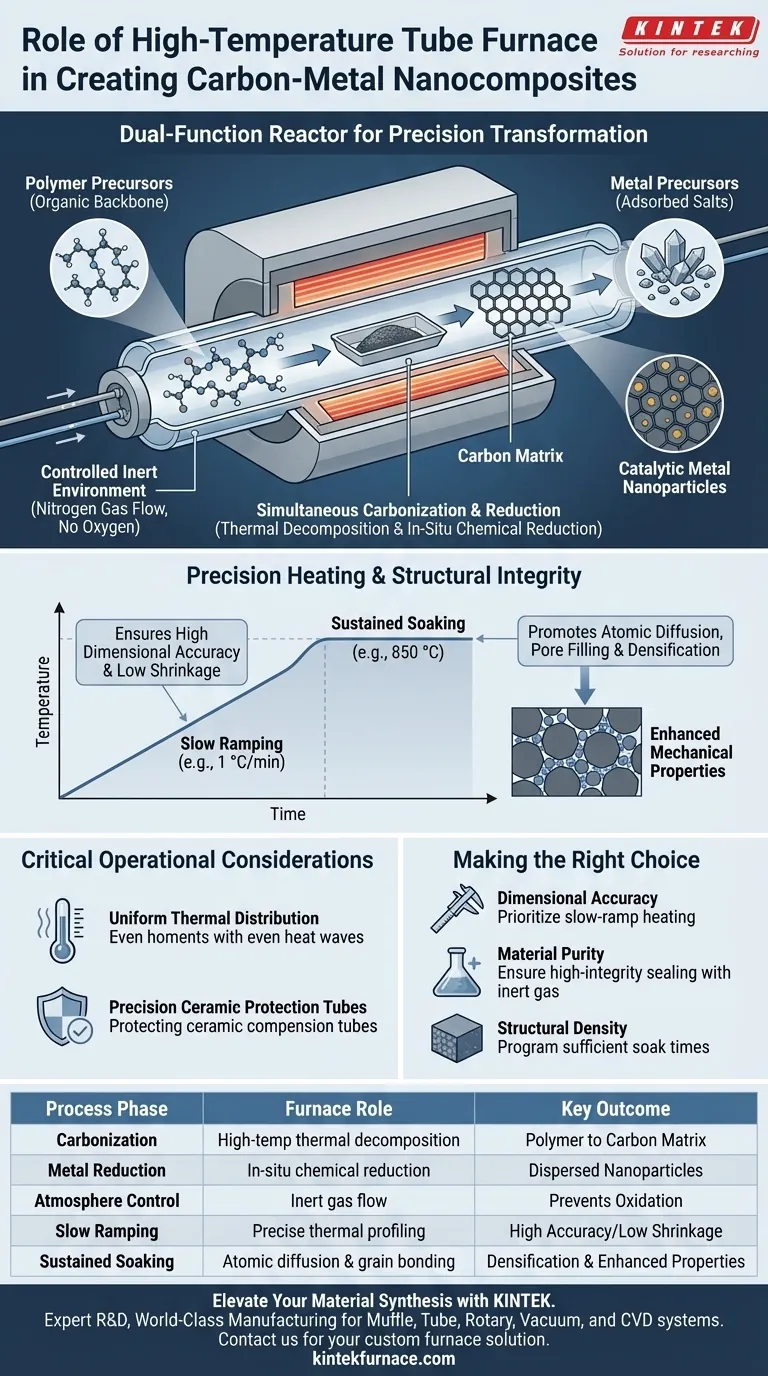

Un horno tubular de alta temperatura sirve como reactor de doble función que facilita tanto la descomposición térmica de los polímeros como la reducción química de los precursores metálicos. Proporciona un entorno sellado e inerte —utilizando típicamente gas nitrógeno— para convertir la cadena principal del polímero en una estructura de carbono rígida, al tiempo que reduce simultáneamente las sales metálicas adsorbidas en nanopartículas catalíticas altamente dispersas.

Conclusión Clave El horno tubular no es simplemente un calentador, sino un instrumento de precisión que orquesta la delicada transformación de fase de los materiales orgánicos. Su capacidad para mantener una atmósfera estrictamente controlada y una rampa de calentamiento precisa es el factor determinante para lograr nanocompuestos de carbono-metal con alta precisión dimensional y baja contracción.

El Mecanismo de Transformación

Carbonización y Reducción Simultáneas

La función principal del horno es impulsar dos procesos químicos a la vez. A medida que aumenta la temperatura, la cadena principal del polímero se descompone térmicamente para formar una matriz de carbono.

Simultáneamente, el entorno del horno facilita la reducción in situ de las sales metálicas. Esto transforma las sales en nanopartículas metálicas que se dispersan de manera muy uniforme en la estructura de carbono recién formada.

Creación de un Entorno Inerte Controlado

La conversión exitosa requiere la exclusión total de oxígeno. El horno tubular opera bajo una atmósfera inerte controlada, generalmente con flujo de gas nitrógeno.

Este entorno sellado es fundamental. Asegura que el proceso de carbonización ocurra sin que el material se queme, manteniendo la integridad estructural del compuesto.

Calentamiento de Precisión e Integridad Estructural

La Importancia del Calentamiento Lento

Lograr nanocompuestos de alta calidad, como los calentadores Joule a base de carbono, requiere un control térmico exacto. El horno a menudo se programa con una rampa de calentamiento lenta, como 1 °C por minuto hasta 800 °C.

Este aumento gradual es esencial para la precisión dimensional. El calentamiento rápido puede causar contracción o deformación incontrolada, mientras que una rampa lenta permite una baja contracción y una forma final estable.

Promoción de la Difusión Atómica

A altas temperaturas (por ejemplo, de 500 °C a 850 °C), el horno promueve la difusión atómica y la unión de los límites de grano.

Durante esta fase, las nanopartículas llenan los microporos dentro de la matriz. Este proceso de densificación elimina las tensiones residuales de etapas de procesamiento anteriores y mejora significativamente las propiedades mecánicas finales del material.

Consideraciones Operativas Críticas

Gestión de Gradientes Térmicos

Una ventaja distintiva del diseño del horno tubular es su capacidad para ofrecer una distribución térmica uniforme a lo largo de la longitud del tubo.

Minimizar los gradientes de temperatura es vital para la consistencia experimental. Cualquier variación de temperatura en la muestra podría provocar una carbonización desigual o una distribución inconsistente de las nanopartículas.

Protección del Aparato

El procesamiento a alta temperatura implica subproductos volátiles y radiación intensa. A menudo se requieren tubos protectores cerámicos de precisión para actuar como barreras físicas.

Estos tubos protegen los componentes internos sensibles, como las bobinas de inducción y los sistemas de medición, de los volátiles fundidos y la radiación de calor, asegurando que el sistema permanezca estable durante la exposición prolongada a calor extremo.

Eligiendo la Opción Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular para su aplicación específica, considere lo siguiente:

- Si su enfoque principal es la precisión dimensional: Priorice un controlador de horno que admita perfiles de calentamiento complejos y lentos (por ejemplo, 1 °C/min) para minimizar la contracción durante la transición de polímero a carbono.

- Si su enfoque principal es la pureza del material: Asegúrese de que el horno utilice un sistema de sellado de alta integridad con flujo continuo de gas inerte (nitrógeno) para evitar la oxidación de la matriz de carbono.

- Si su enfoque principal es la densidad estructural: Programe tiempos de remojo suficientes a temperaturas pico (por ejemplo, 850 °C) para permitir una difusión atómica completa y el llenado de poros.

El éxito de la conversión de precursores poliméricos radica en la sincronización precisa del control de la atmósfera y el calentamiento.

Tabla Resumen:

| Fase del Proceso | Función del Horno | Resultado Clave |

|---|---|---|

| Carbonización | Descomposición térmica a alta temperatura | Transformación del polímero en una matriz de carbono rígida |

| Reducción de Metales | Reducción química in situ | Dispersión de nanopartículas metálicas catalíticas |

| Control de Atmósfera | Sellado con flujo de gas inerte (N2) | Evita la oxidación del material y la pérdida estructural |

| Calentamiento Lento | Perfilado térmico preciso (por ejemplo, 1°C/min) | Alta precisión dimensional y baja contracción |

| Remojo Sostenido | Difusión atómica y unión de granos | Densificación de la matriz y mejora de las propiedades mecánicas |

Mejore su Síntesis de Materiales con KINTEK

Lograr el nanocompuesto perfecto de carbono-metal requiere más que solo calor —requiere la precisión de un horno tubular de alta temperatura KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD de alta integridad diseñados para mantener las estrictas atmósferas inertes y las rampas de calentamiento graduales que su investigación exige.

Ya sea que necesite dimensiones personalizadas para precursores poliméricos específicos o controladores avanzados para perfiles térmicos complejos, KINTEK ofrece la fiabilidad necesaria para obtener resultados de baja contracción y alta pureza.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? Contáctenos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en el posprocesamiento de aleaciones de alta entropía? Optimizar la microestructura

- ¿Por qué un horno tubular de alta temperatura es esencial para la activación de PPAC? Control Térmico de Precisión para una Porosidad Superior

- ¿Qué es un horno tubular y cómo está diseñado? Logre una calefacción precisa y uniforme para su laboratorio

- ¿Qué papel juegan las condiciones de trabajo de la cámara del horno en la selección de un horno tubular vertical? Garantizar un rendimiento óptimo y el éxito del proceso

- ¿Cuáles son las ventajas de utilizar instalaciones de simulación de oxidación en hornos de tubo? Mejore sus pruebas de materiales a alta temperatura

- ¿Qué papel juega un horno tubular controlado por vacío en el tratamiento de Ti2AlN? Domina la transición de fase hexagonal MAX

- ¿Qué materiales se utilizan habitualmente para el tubo de calentamiento en un horno tubular de 70 mm? Optimice sus experimentos a alta temperatura

- ¿Por qué es necesario un control preciso de la atmósfera en un horno tubular de laboratorio para la conversión de Ni-ZIF-8 a Ni-N-C?