En esencia, el tubo de proceso en un horno tubular de 70 mm se fabrica más comúnmente con uno de estos tres materiales: cuarzo, alúmina de alta pureza (una cerámica) o acero inoxidable. La elección está determinada completamente por la temperatura máxima requerida para su experimento, el entorno químico y la tolerancia al choque térmico.

La selección de un material de tubo no se trata del horno en sí, sino de una decisión crítica sobre su proceso específico. La elección correcta es una compensación calculada entre el límite máximo de temperatura de un material, su inercia química y su capacidad para soportar cambios rápidos de temperatura.

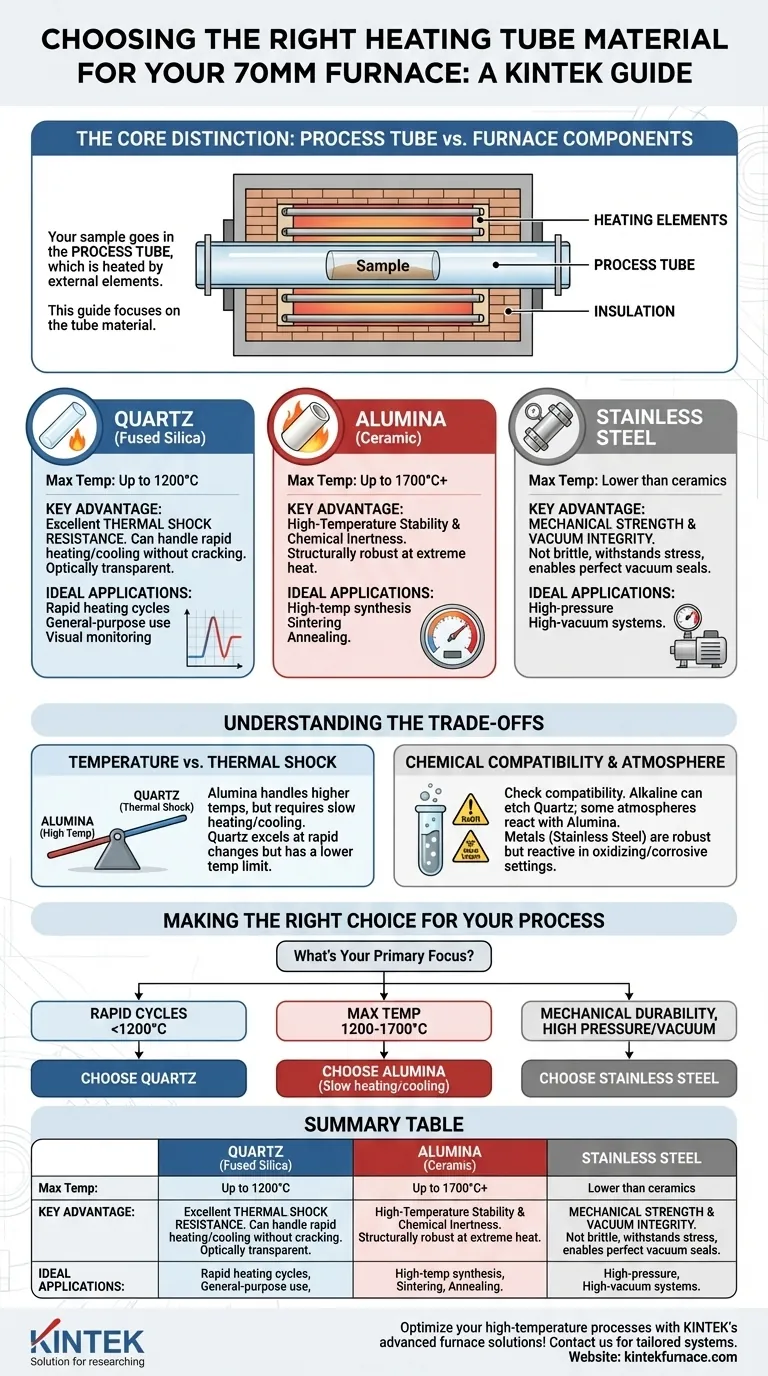

La distinción fundamental: Tubo de proceso frente a componentes del horno

Antes de evaluar los materiales, es crucial comprender qué es el "tubo". En un horno tubular, la muestra se coloca dentro de un tubo de proceso. Este tubo es un componente separado, a menudo extraíble.

El tubo de proceso es calentado por elementos calefactores externos (como varillas de carburo de silicio) que están rodeados de aislamiento (como ladrillos refractarios o fibra) que constituye el cuerpo del horno. Su pregunta se refiere al tubo de proceso, no a los elementos calefactores ni al aislamiento.

Un vistazo más de cerca a los materiales de tubo comunes

Cada material ofrece un conjunto distinto de propiedades, lo que lo hace adecuado para diferentes aplicaciones. El diámetro de 70 mm es un tamaño estándar y no cambia fundamentalmente estas consideraciones de materiales.

Cuarzo (Sílice fundida): El estándar versátil

El cuarzo es una forma de vidrio de alta pureza, a menudo la opción predeterminada para aplicaciones de uso general hasta aproximadamente 1200 °C (2192 °F).

Su principal ventaja es su excelente resistencia al choque térmico. Puede calentar y enfriar un tubo de cuarzo relativamente rápido sin que se agriete, lo cual es ideal para procesos que requieren ciclos de temperatura rápidos. También es ópticamente transparente en muchas formas.

Alúmina (Cerámica): El caballo de batalla de alta temperatura

La alúmina de alta pureza es una cerámica densa y robusta capaz de soportar temperaturas extremadamente altas, a menudo hasta 1700 °C (3092 °F) o incluso más, dependiendo de la pureza.

Esto convierte a la alúmina en el material de elección para la síntesis, el recocido y la sinterización a altas temperaturas. Ofrece una excelente inercia química e integridad estructural a temperaturas en las que el cuarzo se ablandaría y fallaría.

Acero inoxidable: Para robustez e integridad al vacío

Aunque tiene una temperatura máxima de funcionamiento más baja que las cerámicas, los tubos de acero inoxidable ofrecen ventajas únicas en cuanto a resistencia mecánica e integridad al vacío.

No son quebradizos y pueden soportar tensiones mecánicas mucho mejor que el cuarzo o la alúmina. Esto los hace ideales para aplicaciones de alta presión o alto vacío donde un sello perfecto y no poroso es fundamental.

Comprender las compensaciones

Elegir un material siempre es una cuestión de equilibrar factores en competencia. Una decisión experta requiere comprender estos compromisos.

Temperatura frente a choque térmico

La alúmina puede alcanzar temperaturas mucho más altas que el cuarzo. Sin embargo, es significativamente más sensible al choque térmico. Los tubos de alúmina deben calentarse y enfriarse lenta y uniformemente para evitar grietas.

El cuarzo, por otro lado, destaca con cambios rápidos de temperatura, pero tiene una temperatura máxima de funcionamiento mucho más baja.

Compatibilidad química

Si bien tanto el cuarzo como la alúmina se consideran altamente inertes, no son inmunes a todos los ataques químicos, especialmente a temperaturas extremas.

Las sustancias fuertemente alcalinas (como el NaOH) pueden grabar el cuarzo, y ciertas atmósferas o vapores metálicos pueden reaccionar con la alúmina. Verifique siempre la compatibilidad de sus reactivos específicos con el material del tubo a la temperatura objetivo.

Atmósfera y durabilidad

Los tubos metálicos como el acero inoxidable son perfectos para crear sistemas robustos de alto vacío. Los tubos cerámicos a veces pueden ser ligeramente porosos o pueden desgasificar, lo que dificulta alcanzar niveles de ultra alto vacío.

Sin embargo, los tubos metálicos son reactivos en muchas atmósferas oxidantes o corrosivas donde las cerámicas permanecen estables.

Tomar la decisión correcta para su proceso

Su aplicación, no el horno, dicta el material de tubo correcto.

- Si su enfoque principal son los ciclos de calentamiento rápidos por debajo de 1200 °C: Elija un tubo de cuarzo por su resistencia superior al choque térmico.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (de 1200 °C a 1700 °C): Elija un tubo de alúmina de alta pureza, pero planifique velocidades de calentamiento y enfriamiento lentas y controladas.

- Si su enfoque principal es la durabilidad mecánica, la alta presión o un sello de vacío robusto: Elija un tubo de acero inoxidable, asegurándose de que su atmósfera de proceso y temperatura sean compatibles.

Seleccionar el material de tubo correcto es el primer paso crítico para garantizar el éxito y la repetibilidad de su proceso a alta temperatura.

Tabla de resumen:

| Material | Temperatura máx. | Ventajas clave | Aplicaciones ideales |

|---|---|---|---|

| Cuarzo | Hasta 1200 °C | Excelente resistencia al choque térmico, ópticamente transparente | Ciclos de calentamiento rápidos, uso general |

| Alúmina | Hasta 1700 °C+ | Estabilidad a alta temperatura, inercia química | Síntesis, sinterización, recocido a alta temperatura |

| Acero inoxidable | Inferior a las cerámicas | Resistencia mecánica, integridad al vacío | Sistemas de alta presión, alto vacío |

¡Optimice los procesos de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados, incluidos hornos de mufla, tubulares, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos e impulsar su investigación hacia adelante!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales