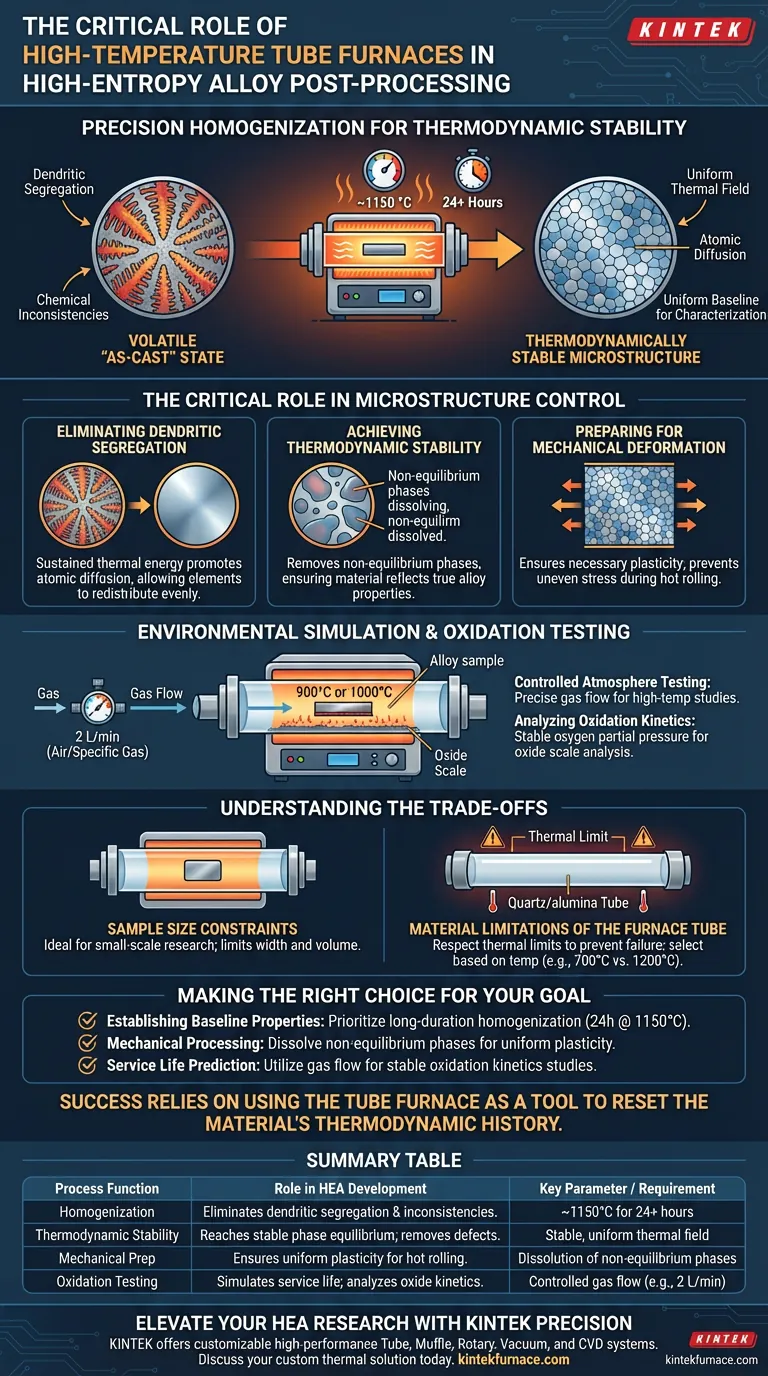

Un horno tubular de alta temperatura sirve como un instrumento de precisión para el recocido de homogeneización de aleaciones de alta entropía, manteniendo típicamente temperaturas alrededor de 1150 °C durante períodos prolongados. Su función principal es proporcionar un campo térmico altamente estable y uniforme que impulsa la difusión atómica, eliminando efectivamente las inconsistencias químicas y la segregación dendrítica heredadas del proceso de fundición inicial.

Conclusión Clave El horno tubular transfiere las aleaciones de alta entropía de un estado volátil "recién fundido" a una microestructura termodinámicamente estable. Al eliminar la segregación de composición a través del calor controlado, crea una base uniforme esencial para una caracterización precisa del material y un procesamiento mecánico posterior exitoso.

El Papel Crítico en el Control de la Microestructura

Eliminación de la Segregación Dendrítica

Cuando las aleaciones de alta entropía se solidifican, a menudo forman estructuras químicas desiguales conocidas como segregación dendrítica. El horno tubular combate esto manteniendo una alta temperatura constante (por ejemplo, 1150 °C) durante largos períodos, como 24 horas. Esta energía térmica sostenida promueve la difusión atómica, permitiendo que los elementos se redistribuyan uniformemente por todo el material.

Logro de la Estabilidad Termodinámica

El objetivo final de este paso de posprocesamiento es alcanzar un estado termodinámico estable. Al eliminar las fases fuera de equilibrio formadas durante el enfriamiento rápido, el horno asegura que el material refleje sus verdaderas propiedades de aleación. Esta estabilidad permite a los investigadores evaluar con precisión cómo los contenidos de elementos específicos influyen en la evolución microestructural sin la interferencia de defectos de fundición.

Preparación para la Deformación Mecánica

La homogeneización en un horno tubular es a menudo un requisito previo para el procesamiento posterior, como el laminado en caliente. Al crear una microestructura inicial completamente uniforme, el tratamiento del horno asegura que la aleación tenga la plasticidad necesaria. Esta uniformidad evita la distribución desigual de tensiones durante el laminado, permitiendo altas tasas de reducción y recristalización dinámica.

Simulación Ambiental y Pruebas de Oxidación

Pruebas en Atmósfera Controlada

Más allá del recocido, los hornos tubulares industriales son esenciales para simular entornos de servicio a alta temperatura. Dado que el diseño "tubular" permite un flujo de gas preciso, los investigadores pueden introducir aire o gases específicos a tasas constantes (por ejemplo, 2 L/min). Esta capacidad es fundamental para estudiar cómo la aleación interactúa con el oxígeno a temperaturas como 900 °C o 1000 °C.

Análisis de la Cinética de Oxidación

El horno asegura una presión parcial de oxígeno estable durante toda la reacción. Este control permite la simulación precisa de las condiciones de operación del mundo real y el análisis del crecimiento de la capa de óxido. Al mantener estas variables, los ingenieros pueden predecir el rendimiento a largo plazo y la resistencia a la corrosión de la aleación.

Comprensión de los Compromisos

Restricciones de Tamaño de Muestra

La geometría de un horno tubular limita inherentemente el tamaño de la muestra de aleación que se puede procesar. A diferencia de los hornos de caja, la cámara tubular restringe el ancho y el volumen de la carga de trabajo. Esto lo hace ideal para muestras de investigación a pequeña escala, pero menos adecuado para procesar lingotes industriales grandes.

Limitaciones de Materiales del Tubo del Horno

El propio tubo del horno, a menudo hecho de cuarzo o alúmina, dicta la temperatura máxima de operación. Aunque químicamente estables, estos materiales tienen límites térmicos que deben respetarse para evitar fallas en el tubo. Los usuarios deben seleccionar el material de tubo correcto según si están recociendo a 700 °C o probando la oxidación a 1200 °C.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno tubular de alta temperatura, alinee los parámetros de procesamiento con sus objetivos específicos de investigación o producción.

- Si su enfoque principal es establecer propiedades de referencia: Priorice la homogeneización de larga duración (por ejemplo, 24 horas a 1150 °C) para eliminar por completo la segregación dendrítica y los defectos de fundición.

- Si su enfoque principal es el procesamiento mecánico (Laminado en Caliente): Utilice el horno para disolver primero las fases fuera de equilibrio, asegurando que el material tenga una plasticidad uniforme para la deformación.

- Si su enfoque principal es la predicción de la vida útil: Utilice las capacidades de flujo de gas del tubo para mantener una presión parcial de oxígeno estable para estudios precisos de cinética de oxidación.

El éxito en el desarrollo de aleaciones de alta entropía depende del uso del horno tubular no solo como calentador, sino como una herramienta para restablecer la historia termodinámica del material.

Tabla Resumen:

| Función del Proceso | Rol en el Desarrollo de ALE | Parámetro / Requisito Clave |

|---|---|---|

| Homogeneización | Elimina la segregación dendrítica y las inconsistencias químicas. | ~1150 °C durante 24+ horas |

| Estabilidad Termodinámica | Alcanza el equilibrio de fases estable; elimina defectos de fundición. | Campo térmico estable y uniforme |

| Preparación Mecánica | Asegura plasticidad uniforme para el laminado en caliente posterior. | Disolución de fases fuera de equilibrio |

| Pruebas de Oxidación | Simula la vida útil y analiza la cinética de la capa de óxido. | Flujo de gas controlado (por ejemplo, 2 L/min) |

Mejore su Investigación de ALE con la Precisión KINTEK

¿Listo para transformar el desarrollo de sus aleaciones de alta entropía? Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de tubo, mufla, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables a sus necesidades específicas de investigación. Ya sea que necesite una homogeneización precisa o pruebas de oxidación en atmósfera controlada, nuestros hornos brindan la estabilidad que sus materiales demandan.

Póngase en contacto con KINTEK hoy mismo para discutir su solución térmica personalizada y vea cómo nuestros hornos de alta temperatura de laboratorio pueden optimizar su caracterización de materiales y procesamiento mecánico.

Guía Visual

Referencias

- Gökhan Polat, Hasan Kotan. Microstructural Evolution and Mechanical Properties of Y Added CoCrFeNi High-entropy Alloys Produced by Arc-melting. DOI: 10.17350/hjse19030000328

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Sr3Al2O6? Lograr pureza de fase a 1300 °C

- ¿Cómo facilita un horno tubular de alta precisión la formación de la fase de aleación ZnPd? Reducción maestra del catalizador

- ¿Cuáles son las principales aplicaciones industriales de los hornos tubulares rotatorios? Aumente la eficiencia en metalurgia y procesamiento de materiales

- ¿Cuáles son las ventajas técnicas de usar un horno tubular? Domina el control atmosférico para la investigación de baterías de estado sólido

- ¿Cuál es el papel de un horno tubular en la producción de biocarbón primario? Perspectivas expertas sobre la pirólisis de la caña de azúcar

- ¿Cuáles son los diferentes diseños de hornos tubulares de alta temperatura? Elija el diseño adecuado para su laboratorio

- ¿Por qué se utiliza un horno tubular de alta temperatura de grado industrial para TiO2NW? Optimizar el recocido de nanofibras

- ¿Para qué materiales y procesos es adecuado un horno tubular de atmósfera? Desbloquee soluciones precisas de tratamiento térmico