Al seleccionar un horno tubular de alta temperatura, su principal consideración es su configuración física, ya que esto afecta directamente cómo interactúa con su muestra. Los cuatro diseños principales son horizontal, vertical, de tubo dividido y rotatorio. Cada uno sirve para un propósito distinto, yendo más allá del simple calentamiento para adaptarse a configuraciones experimentales específicas, tipos de muestras y requisitos de proceso.

Elegir el diseño de horno correcto no se trata de encontrar el "mejor", sino de alinear la disposición física del horno con las demandas específicas de su material y proceso. La decisión fundamental depende del acceso a la muestra, el estado físico de su material y si su proceso se beneficia de la gravedad o la rotación.

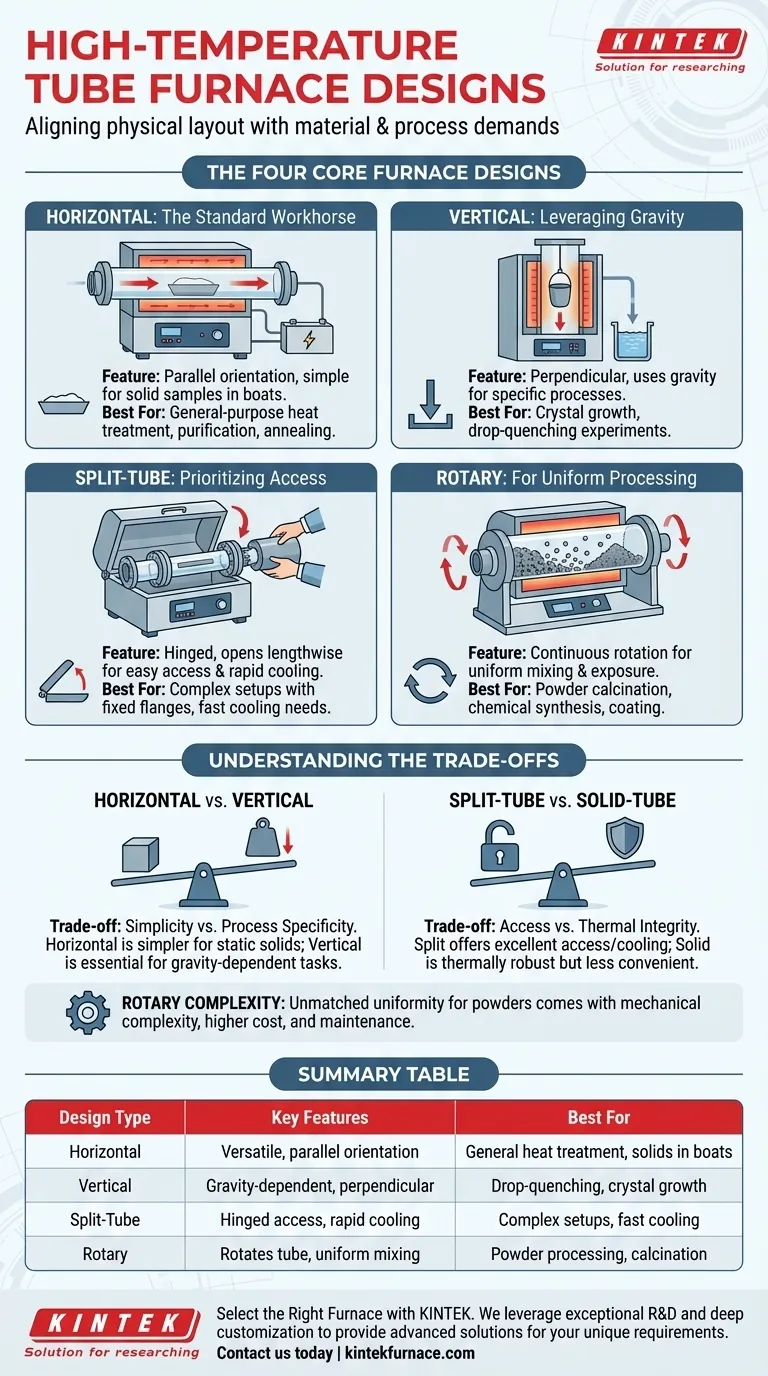

Los Cuatro Diseños Fundamentales de Horno

Cada diseño de horno ofrece una ventaja fundamental adaptada a diferentes necesidades de laboratorio o producción. Comprender estas diferencias es el primer paso para seleccionar la herramienta correcta para su trabajo.

Hornos Horizontales: El Caballo de Batalla Estándar

Un horno horizontal es el diseño más común y versátil, con el tubo de proceso orientado paralelamente a la mesa de trabajo. Es el estándar para una amplia gama de aplicaciones.

Esta disposición es ideal para procesar muestras sólidas alojadas en "barcas" de cerámica o cuarzo. Su simplicidad lo convierte en una opción robusta y rentable para el tratamiento térmico, la purificación y el recocido de uso general.

Hornos Verticales: Aprovechando la Gravedad

Los hornos verticales orientan el tubo de proceso perpendicularmente. Este diseño utiliza la gravedad a su favor para aplicaciones específicas, a menudo más avanzadas.

Es esencial para procesos donde la muestra no debe tocar las paredes del tubo, como ciertos métodos de crecimiento de cristales. También se utiliza para experimentos de enfriamiento rápido por inmersión (drop-quenching), donde una muestra se libera de la zona caliente a un medio de enfriamiento inferior.

Hornos de Tubo Dividido: Priorizando el Acceso

A menudo denominados hornos de "concha" (clamshell), los hornos de tubo dividido tienen bisagras y se pueden abrir a lo largo de su longitud. Esta característica otorga un acceso sin precedentes al tubo de proceso.

Este diseño es invaluable cuando se trabaja con tubos de proceso que tienen bridas complejas o fijas, lo que dificulta deslizarlos en un horno sólido. También permite un enfriamiento rápido de la muestra, ya que el cuerpo del horno se puede abrir para exponer el tubo al aire ambiente.

Hornos Rotatorios: Para un Procesamiento Uniforme

Un horno rotatorio es un diseño especializado que hace girar lentamente todo el tubo de proceso durante el calentamiento. Este movimiento continuo es fundamental para aplicaciones que involucran polvos o materiales granulares.

La rotación asegura que cada partícula esté expuesta uniformemente tanto al calor como a la atmósfera de proceso (por ejemplo, nitrógeno o argón). Esto lo convierte en la opción superior para calcinación, síntesis química y aplicaciones de recubrimiento donde la mezcla es esencial.

Comprender las Compensaciones

Ningún diseño es perfecto para cada tarea. Su elección implicará equilibrar la accesibilidad, los requisitos del proceso y la complejidad.

Horizontal vs. Vertical

La compensación aquí es entre simplicidad y especificidad del proceso. Los hornos horizontales son más sencillos de operar y más ampliamente aplicables para muestras sólidas estáticas.

Los hornos verticales son más complejos de configurar, pero son indispensables para procesos dependientes de la gravedad, como pruebas de caída o ciertos tipos de síntesis de materiales donde se debe evitar el contacto con el tubo.

Tubo Dividido vs. Tubo Sólido

La principal compensación es entre el acceso y la integridad térmica. Un horno de tubo dividido ofrece un excelente acceso para cargar configuraciones complejas y permite un enfriamiento más rápido.

Sin embargo, la costura donde se abre el horno puede ser un punto de ligera pérdida de calor, lo que podría crear una zona térmica menos uniforme en comparación con un diseño de tubo sólido de una sola pieza. Los hornos de tubo sólido son térmicamente robustos, pero ofrecen mucha menos conveniencia para la colocación de muestras.

La Complejidad de los Hornos Rotatorios

Aunque los hornos rotatorios proporcionan una uniformidad de procesamiento inigualable para polvos, introducen complejidad mecánica. Los sellos rotatorios necesarios para el control de la atmósfera y el sistema de motor requieren más mantenimiento que los diseños de horno estáticos. Esta especialización conlleva un mayor costo inicial y gastos operativos.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por su objetivo experimental principal.

- Si su enfoque principal es el tratamiento térmico de propósito general de muestras sólidas: Un horno horizontal estándar es la solución más práctica y rentable.

- Si su enfoque principal es la carga fácil de muestras o el enfriamiento rápido: Un horno de tubo dividido proporciona el acceso y la flexibilidad necesarios.

- Si su enfoque principal es el procesamiento uniforme de polvos o gránulos: Un horno rotatorio es el único diseño que garantiza una mezcla y exposición consistentes.

- Si su enfoque principal es un proceso dependiente de la gravedad, como el enfriamiento por inmersión: Un horno vertical está diseñado específicamente para satisfacer esta necesidad.

Al alinear el diseño fundamental del horno con su aplicación, se asegura de que su equipo se convierta en un activo para su investigación, no en una limitación.

Tabla Resumen:

| Tipo de Diseño | Características Clave | Ideal Para |

|---|---|---|

| Horizontal | Versátil, rentable, orientación del tubo paralela | Tratamiento térmico de propósito general, muestras sólidas en barcas |

| Vertical | Dependiente de la gravedad, orientación del tubo perpendicular | Enfriamiento por inmersión, crecimiento de cristales, evitar el contacto con el tubo |

| Tubo Dividido | Acceso con bisagras, enfriamiento rápido, carga fácil | Configuraciones complejas, bridas fijas, enfriamiento rápido de muestras |

| Rotatorio | Rota el tubo, mezcla uniforme, control de atmósfera | Procesamiento de polvos, calcinación, síntesis química |

¿Tiene dificultades para seleccionar el horno tubular de alta temperatura adecuado para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté procesando polvos, necesite configuraciones dependientes de la gravedad o requiera un fácil acceso para muestras complejas, podemos ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir su aplicación y obtener una solución personalizada.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión