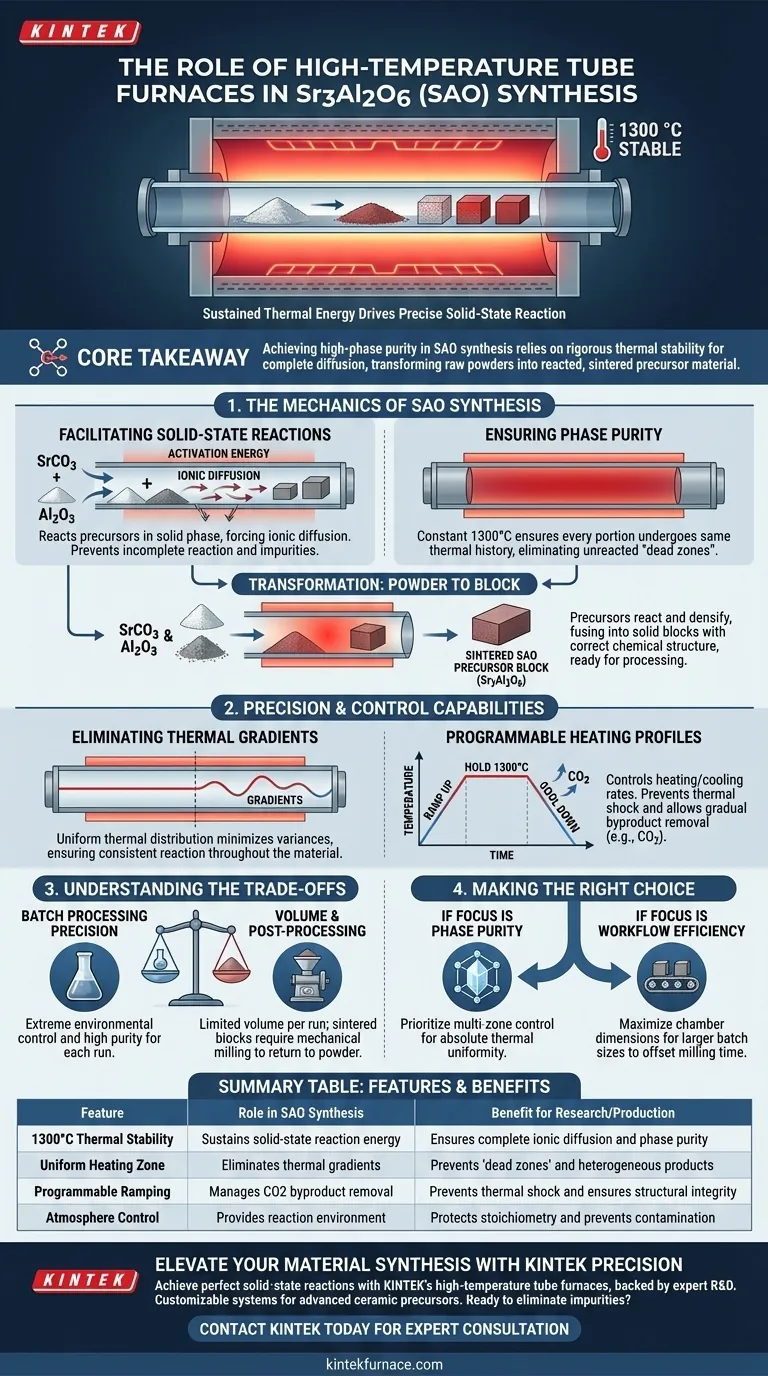

El papel principal de un horno tubular de alta temperatura en la síntesis de Sr3Al2O6 (SAO) es proporcionar la energía térmica sostenida requerida para impulsar una reacción de estado sólido precisa. Específicamente, mantiene un entorno estable alrededor de 1300 °C, lo que permite que los polvos estequiométricos de Carbonato de Estroncio (SrCO3) y Óxido de Aluminio (Al2O3) reaccionen completamente y se sintericen en bloques de alta pureza.

Conclusión Clave Lograr una alta pureza de fase en la síntesis de SAO no solo depende de alcanzar altas temperaturas, sino de mantenerlas con una estabilidad rigurosa. El horno tubular facilita la difusión completa requerida para las reacciones de estado sólido, transformando los polvos crudos sueltos en un material precursor reaccionado y sinterizado listo para un procesamiento adicional.

La Mecánica de la Síntesis de SAO

Facilitación de Reacciones de Estado Sólido

La síntesis de SAO es una reacción de estado sólido, lo que significa que los materiales precursores no se funden necesariamente en un líquido, sino que reaccionan mientras permanecen en fase sólida.

Un horno tubular proporciona la energía de activación necesaria para forzar la difusión de iones entre las partículas de SrCO3 y Al2O3. Sin esta aplicación de calor sostenida, la reacción permanecería incompleta, lo que resultaría en impurezas.

Garantía de Pureza de Fase

El objetivo final de usar un horno tubular para esta aplicación es la pureza de fase.

Al mantener una temperatura constante (típicamente 1300 °C) durante un período prolongado, el horno asegura que cada porción de la mezcla de polvo experimente la misma historia térmica. Esto elimina las "zonas muertas" sin reaccionar dentro del material.

Transformación de Polvo a Bloque

A diferencia de los procesos que producen un polvo suelto final, el horno tubular facilita la sinterización.

Los precursores reaccionan y se densifican, fusionándose efectivamente en bloques sólidos. Estos bloques son las materias primas objetivo que contienen la estructura química correcta de Sr3Al2O6, que luego puede procesarse aún más.

Capacidades de Precisión y Control

Eliminación de Gradientes Térmicos

Una ventaja crítica del diseño del horno tubular es su capacidad para proporcionar una distribución térmica uniforme a lo largo de la zona de calentamiento.

En la síntesis por reacción, los gradientes de temperatura (puntos calientes o fríos) pueden conducir a productos heterogéneos donde algunas secciones están sobre-sinterizadas y otras sub-reaccionadas. El horno tubular minimiza estas variaciones para garantizar la consistencia.

Perfiles de Calentamiento Programables

Si bien el requisito principal para SAO es una retención estable a altas temperaturas, la vía de reacción a menudo requiere tasas de rampa específicas.

Los hornos tubulares modernos utilizan controladores avanzados para gestionar la velocidad de calentamiento y enfriamiento de la muestra. Este control previene el choque térmico y permite la eliminación gradual de subproductos gaseosos (como CO2 de la descomposición del carbonato) antes de que el material se densifique por completo.

Comprensión de las Compensaciones

Limitaciones del Procesamiento por Lotes

Los hornos tubulares generalmente están diseñados para procesamiento por lotes en lugar de producción continua.

Si bien esto permite una precisión extrema y control ambiental, limita el volumen de precursor de SAO que se puede sintetizar en una sola ejecución en comparación con los hornos continuos.

Requisitos de Post-Procesamiento

Debido a que el horno tubular promueve la sinterización en bloques, el producto no está inmediatamente listo para aplicaciones que requieren polvo fino.

Los bloques de SAO sintetizados típicamente requieren un paso posterior de molienda o trituración mecánica para devolverlos a forma de polvo, lo que agrega un paso al flujo de trabajo de producción general.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar equipos de procesamiento térmico para precursores de SAO, su decisión debe depender de sus requisitos específicos de pureza y volumen.

- Si su enfoque principal es la Pureza de Fase: Priorice un horno tubular con control multizona para garantizar la uniformidad térmica más alta posible a 1300 °C, asegurando que no queden fases secundarias sin reaccionar.

- Si su enfoque principal es la Eficiencia del Flujo de Trabajo: Asegúrese de que las dimensiones de la cámara del horno maximicen el tamaño del lote de los bloques sinterizados para compensar el tiempo requerido para los pasos de molienda inevitables posteriores a la síntesis.

El horno tubular no es simplemente un calentador; es el recipiente de reacción que dicta la integridad química de su material cerámico final.

Tabla Resumen:

| Característica | Papel en la Síntesis de SAO | Beneficio para Investigación/Producción |

|---|---|---|

| Estabilidad Térmica de 1300 °C | Sustenta la energía de la reacción de estado sólido | Asegura la difusión iónica completa y la pureza de fase |

| Zona de Calentamiento Uniforme | Elimina gradientes térmicos | Previene 'zonas muertas' y productos heterogéneos |

| Rampas Programables | Gestiona la eliminación del subproducto de CO2 | Previene el choque térmico y asegura la integridad estructural |

| Control de Atmósfera | Proporciona el entorno de reacción | Protege la estequiometría y previene la contaminación |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la reacción de estado sólido perfecta para Sr3Al2O6 requiere más que solo calor; requiere la estabilidad térmica absoluta y el control programable que se encuentran en los hornos tubulares de alta temperatura de KINTEK.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD. Ya sea que esté sintetizando precursores cerámicos avanzados o desarrollando nuevos materiales semiconductores, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de estequiometría y rendimiento.

¿Listo para eliminar impurezas y optimizar su flujo de trabajo de sinterización?

Contacte a KINTEK Hoy para una Consulta Experta

Guía Visual

Referencias

- Benson Kunhung Tsai, Haiyan Wang. CeO<sub>2</sub> Nanostructures Prepared by Selective Water‐Soluble Sr<sub>3</sub>Al<sub>2</sub>O<sub>6</sub>(SAO)‐CeO<sub>2</sub> Vertically Aligned Nanocomposite. DOI: 10.1002/adem.202500530

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo controla un sistema de nitruración en tubo de vacío el entorno de la reacción? Endurecimiento superficial de precisión para AISI 304

- ¿Cuál es el propósito de introducir nitrógeno de alta pureza en un horno tubular? Optimizar la pirólisis de huesos y el rendimiento de biochar

- ¿Cómo afecta el proceso de recocido directo en un horno tubular a las ópalos inversas a base de iridio? Perspectivas de expertos

- ¿Se puede utilizar un horno tubular de alúmina para experimentos en atmósfera controlada? Sí, para un control preciso de alta temperatura.

- ¿Cómo se utiliza un dispositivo de ignición por pulsos para explosiones de nubes de carbón? Dominio de las pruebas MAIT con hornos Godbert-Greenwald

- ¿Qué papel juega un horno tubular vertical calentado externamente en los sistemas de electrólisis de sal fundida a alta temperatura?

- ¿Cuáles son las ventajas técnicas de usar un horno tubular de alta temperatura? Oxidación Térmica de Precisión Explicada

- ¿Cómo influye el control programado del horno tubular de alta temperatura en el carbono poroso? Perspectivas expertas sobre la geometría de los poros