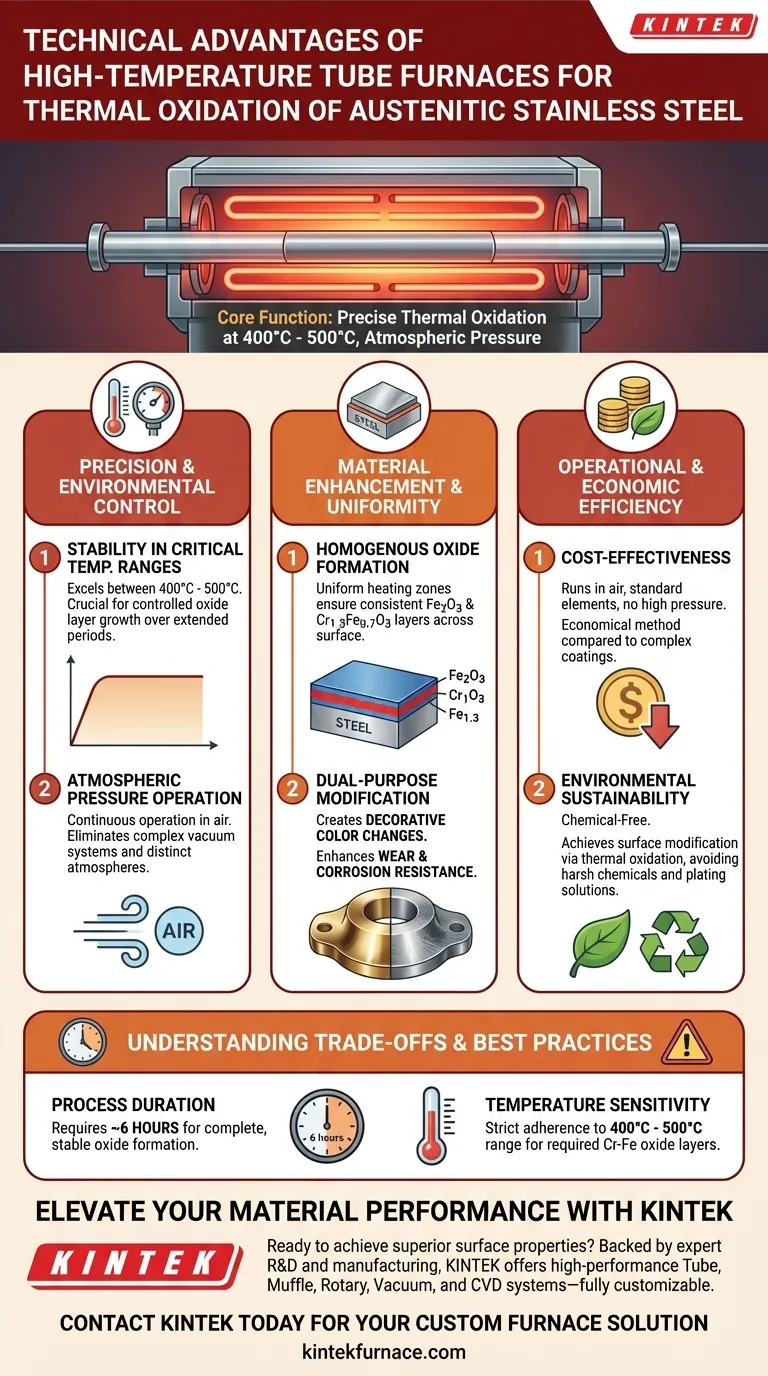

Los hornos tubulares de alta temperatura ofrecen un control de proceso superior para la oxidación térmica del acero inoxidable austenítico, particularmente dentro del rango crítico de 400 °C a 500 °C. Al mantener un entorno de presión atmosférica estable, estos sistemas permiten ciclos de calentamiento precisos y de larga duración que son esenciales para desarrollar propiedades superficiales consistentes sin equipos de vacío complejos.

La ventaja principal radica en la capacidad del horno para mantener zonas de calentamiento uniformes, creando una capa de óxido homogénea que mejora tanto la resistencia al desgaste del material como su apariencia decorativa de manera rentable y ecológica.

Control de Precisión y Medioambiental

Estabilidad en Rangos de Temperatura Críticos

Estos hornos se destacan por mantener temperaturas estables específicamente entre 400 °C y 500 °C. Esta ventana térmica precisa es crucial para el crecimiento controlado de las capas de óxido, asegurando que el proceso permanezca estable durante períodos prolongados.

Operación a Presión Atmosférica

El sistema permite la operación continua en aire a presión atmosférica. Esto elimina la necesidad de sistemas de vacío complejos o atmósferas químicamente distintas, simplificando el proceso de oxidación.

Mejora de Materiales y Uniformidad

Formación Homogénea de Óxido

Las zonas de calentamiento uniformes son un sello distintivo de los hornos tubulares. Esta consistencia asegura la formación de capas homogéneas de óxido de hierro (Fe2O3) y óxido de cromo-hierro (Cr1.3Fe0.7O3) en toda la superficie de la muestra, evitando parches irregulares o puntos débiles.

Modificación de Superficie de Doble Propósito

El proceso produce dos beneficios técnicos distintos simultáneamente. Crea cambios de color decorativos al tiempo que mejora significativamente las propiedades funcionales, mejorando específicamente la resistencia al desgaste y a la corrosión del acero.

Eficiencia Operativa y Económica

Rentabilidad

Dado que el proceso se realiza en aire y utiliza elementos térmicos estándar sin requisitos de alta presión, ofrece un método rentable para el tratamiento de superficies en comparación con tecnologías de recubrimiento más complejas.

Sostenibilidad Medioambiental

El método es inherentemente ecológico. Logra la modificación de la superficie a través de la oxidación térmica en lugar de utilizar baños químicos agresivos o soluciones de galvanoplastia comúnmente asociadas con el acabado de metales.

Comprender las Compensaciones

Requisitos de Duración del Proceso

La oxidación de alta calidad no es instantánea en esta configuración. El proceso requiere tiempos de permanencia prolongados, típicamente alrededor de 6 horas, para asegurar la formación y estabilidad completas de las estructuras de óxido.

Sensibilidad a la Temperatura

Los beneficios descritos están estrictamente ligados al rango de 400 °C a 500 °C. Desviarse de esta ventana puede comprometer la formación de las capas específicas de óxido de Cr-Fe requeridas para una protección mejorada.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno tubular de alta temperatura para su aplicación específica:

- Si su enfoque principal son los acabados decorativos: Aproveche las zonas de calentamiento uniformes para asegurar una coloración consistente y repetible en toda la superficie del acero.

- Si su enfoque principal es la durabilidad funcional: Adhiérase estrictamente al ciclo completo de 6 horas para maximizar la homogeneidad de las capas protectoras de Cr1.3Fe0.7O3 para una resistencia a la corrosión óptima.

En última instancia, este método de procesamiento térmico transforma el acero inoxidable austenítico estándar en un material de mayor rendimiento a través de un mecanismo limpio, controlado y económico.

Tabla Resumen:

| Característica | Ventaja Técnica | Beneficio para Acero Inoxidable |

|---|---|---|

| Rango de Temperatura | Estabilidad de 400 °C - 500 °C | Asegura el crecimiento consistente de capas de óxido protectoras |

| Atmósfera | Aire a Presión Atmosférica | Operación rentable sin sistemas de vacío complejos |

| Zona de Calentamiento | Distribución Térmica Uniforme | Formación homogénea de Fe2O3 y Cr1.3Fe0.7O3 |

| Tiempo de Procesamiento | Ciclos de Permanencia de 6 Horas | Maximiza la resistencia al desgaste y la consistencia decorativa |

| Sostenibilidad | Oxidación sin Químicos | Alternativa ecológica al recubrimiento/baños |

Mejore el Rendimiento de su Material con KINTEK

¿Listo para lograr propiedades superficiales superiores con procesamiento térmico de precisión? Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de alto rendimiento de Tubo, Mufla, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción.

Ya sea que esté refinando acero inoxidable austenítico o desarrollando materiales avanzados, nuestros hornos de alta temperatura brindan la estabilidad y el control necesarios para la excelencia. Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada y vea cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Referencias

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué características se incluyen en un sistema estándar de horno tubular? Componentes esenciales para un procesamiento térmico preciso

- ¿Cómo se introduce una muestra en un horno de grafito? Domine el análisis de precisión con técnicas expertas

- ¿Cómo contribuyen los componentes de un horno tubular a su rendimiento general? Optimice la eficiencia de procesamiento térmico de su laboratorio

- ¿Cómo las estufas tubulares de tres zonas apoyan la escalabilidad? Puente Laboratorio a Producción Industrial sin Interrupciones

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo contribuye un horno tubular a la carbonización de la biomasa? Domina la pirólisis precisa para materiales superiores

- ¿Cuál es el rango de temperatura de un horno tubular de alta temperatura? Descubra los factores clave para un rendimiento óptimo

- ¿Qué condiciones críticas proporciona un horno tubular de alta precisión? Optimización de la Reducción de Catalizadores y Control de Partículas