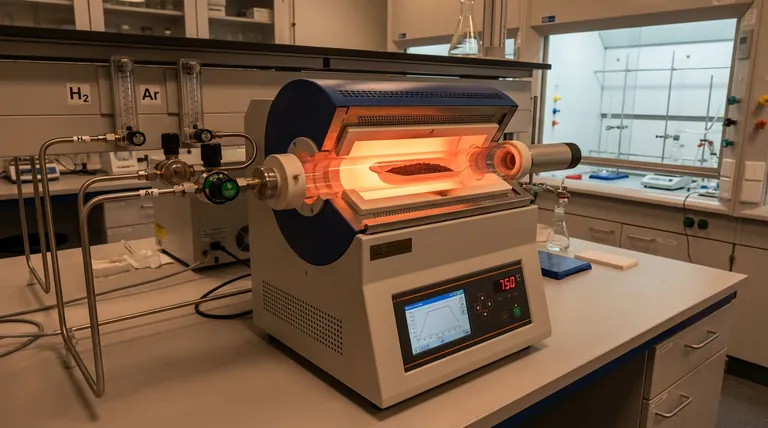

Un horno tubular de alta precisión sirve como el entorno de control definitivo para la activación de catalizadores. Durante la fase de reducción de los catalizadores de descomposición de metano, específicamente los sistemas de níquel-cobre, proporciona un entorno termoquímico estrictamente controlado. Al sincronizar una atmósfera reductora estable (típicamente Hidrógeno/Argón) con tasas de calentamiento precisas, el horno asegura la transformación completa de los precursores de óxido a un estado metálico.

Conclusión Clave El valor definitivo de un horno tubular radica en su capacidad para sincronizar la estabilidad de la atmósfera con la precisión térmica. Este doble control es necesario para reducir los precursores de óxido en aleaciones metálicas uniformes, al tiempo que se regula estrictamente el tamaño de las partículas y el grado de aleación.

El Papel del Control de la Atmósfera

Creación de un Entorno Reductor Estable

Para facilitar la fase de reducción, el horno debe mantener una atmósfera reductora estable. Esto comúnmente implica una mezcla precisa de hidrógeno y argón.

Asegurar la Transformación Completa del Precursor

El objetivo principal de esta atmósfera es asegurar que los precursores de óxido de níquel-cobre se reduzcan completamente a un estado metálico. Sin este entorno de gas estrictamente controlado, la transformación química permanece parcial o ineficiente.

Promoción de la Formación Uniforme de Aleaciones

Una atmósfera consistente es crítica para la microestructura del catalizador. Promueve la formación de partículas de aleación NiCu uniformes, que son esenciales para el rendimiento final del catalizador en la descomposición de metano.

La Criticidad de la Precisión Térmica

Regulación de la Tasa de Calentamiento

El horno no simplemente calienta el material; controla con precisión la tasa de calentamiento. Este control dinámico permite que el material evolucione estructuralmente sin choque térmico o cinética de reacción desigual.

Control del Tamaño Inicial de las Partículas Metálicas

El control preciso de la temperatura es el factor determinante para la geometría física del catalizador. Regula directamente el tamaño inicial de las partículas metálicas, previniendo la aglomeración que puede ocurrir bajo condiciones térmicas no reguladas.

Determinación del Grado de Aleación

Más allá del tamaño de las partículas, la precisión térmica dicta la mezcla química de los metales. La estricta regulación de la temperatura es esencial para establecer el grado de aleación correcto entre los componentes de níquel y cobre.

Comprender los Compromisos

El Riesgo de Fluctuación Térmica

Si el horno no logra mantener una precisión constante de la temperatura, el catalizador sufre de sinterización. Esto conduce a un aumento del tamaño de las partículas y a una pérdida de área superficial activa, degradando significativamente el rendimiento.

Inconsistencias en la Atmósfera

Un horno con sellado o control de flujo deficiente no puede mantener la proporción estricta de H2/Ar requerida. Esta inconsistencia conduce a una reducción incompleta, dejando óxidos residuales que no participan en la reacción de descomposición del metano.

Tomando la Decisión Correcta para su Síntesis

Para maximizar la eficiencia de sus catalizadores de descomposición de metano, alinee los parámetros de su horno con sus objetivos estructurales específicos.

- Si su enfoque principal es la Uniformidad de las Partículas: Priorice un horno con un control excepcional de la tasa de calentamiento para regular la nucleación y el crecimiento de las partículas metálicas.

- Si su enfoque principal es la Composición de la Aleación: Asegúrese de que su sistema tenga un sistema de sellado de alta integridad para mantener las presiones parciales exactas de Hidrógeno/Argón requeridas para una reducción completa.

El éxito en la síntesis de catalizadores depende no solo de la química, sino del control riguroso absoluto del entorno térmico y atmosférico.

Tabla Resumen:

| Condición Crítica | Impacto en la Síntesis del Catalizador | Beneficio Clave |

|---|---|---|

| Estabilidad de la Atmósfera | Asegura la reducción completa de los precursores de óxido de NiCu | Estado metálico de alta pureza |

| Precisión Térmica | Regula la nucleación y las tasas de calentamiento | Tamaño inicial de partícula controlado |

| Regulación de la Aleación | Facilita la mezcla química uniforme de NiCu | Rendimiento catalítico optimizado |

| Integridad del Sistema | Previene la sinterización y las fugas atmosféricas | Máxima área superficial activa |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

Maximice la eficiencia de sus catalizadores de descomposición de metano con nuestras rigurosas soluciones térmicas. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para la investigación de laboratorio de alto riesgo. Ya sea que necesite una integridad atmosférica absoluta para la aleación de NiCu o un control preciso de la tasa de calentamiento para prevenir la sinterización, nuestros hornos de alta temperatura proporcionan el entorno de control definitivo que sus materiales demandan.

¿Listo para lograr una uniformidad de partículas y una composición de aleación superiores? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas.

Referencias

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno tubular durante la reducción térmica de GO? Optimizar la conductividad del grafeno

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular horizontal para la pirólisis lenta de tallos de algodón?

- ¿Qué condiciones proporciona un horno de vacío de tubo para la destilación de sulfuro de zinc? Optimice su procesamiento de mineral de zinc

- ¿Cómo garantiza un horno de calentamiento de cuarzo especializado la precisión? Dominio de la termoluminiscencia a altas temperaturas

- ¿Qué ventajas ofrece un horno de tubo de caída sobre otros tipos de hornos? Desbloquee la precisión en el análisis térmico de partículas

- ¿Cuáles son los componentes principales de un horno de tubo? Partes esenciales para un procesamiento preciso a alta temperatura

- ¿Qué condiciones de proceso proporcionan los hornos tubulares horizontales para los catalizadores AuNPs@MOF? Control Térmico Preciso

- ¿Qué características garantizan un control preciso de la temperatura en los hornos tubulares? Descubra los componentes clave para la precisión