En esencia, el control preciso de la temperatura en un horno tubular se logra mediante un sistema coordinado de tres componentes clave: un controlador de temperatura programable, sensores de temperatura precisos y elementos calefactores reactivos. Las características avanzadas como las configuraciones multizona y el control de la atmósfera refinan aún más esta precisión al garantizar la uniformidad de la temperatura a lo largo del tubo y estabilizar el ambiente interno.

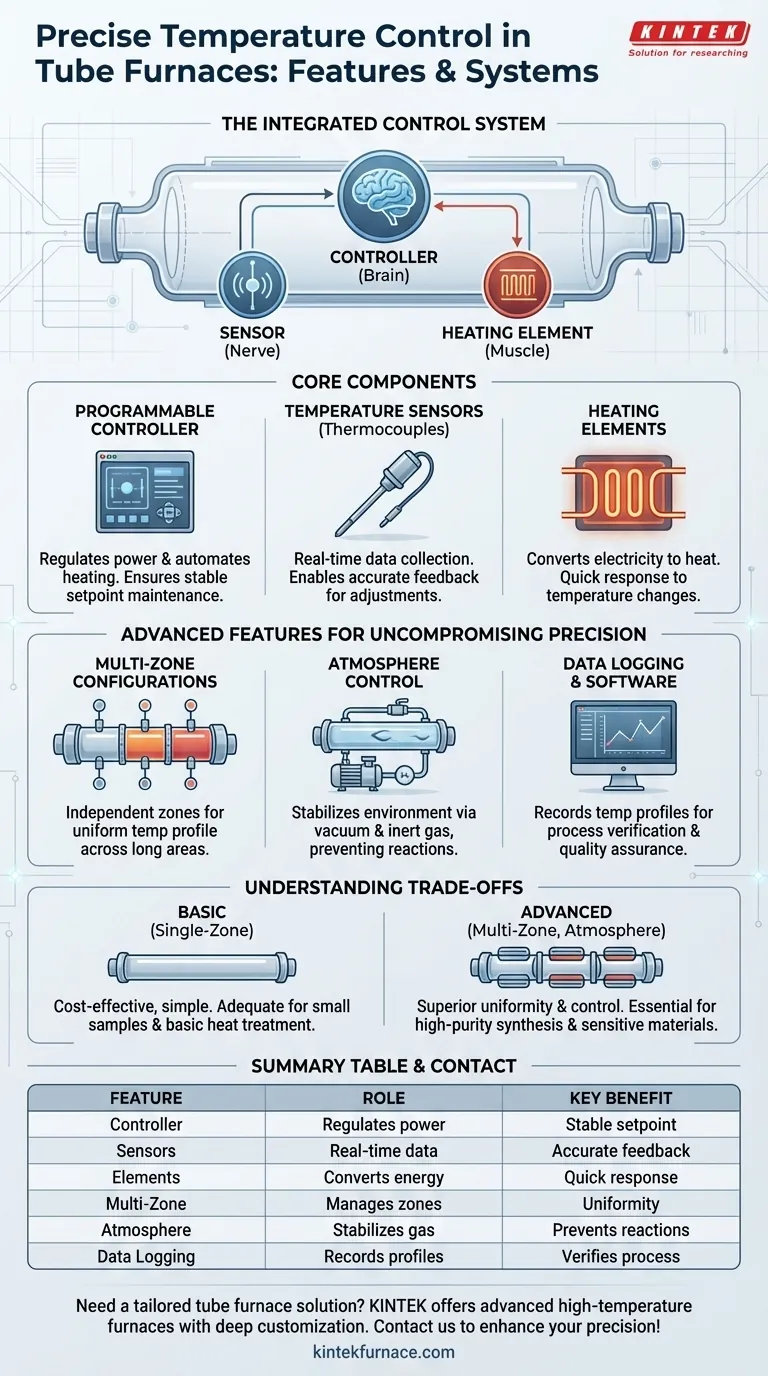

La verdadera precisión en un horno tubular no se trata de una sola característica, sino de un sistema de control integrado. El controlador actúa como el cerebro, el sensor como el nervio y el elemento calefactor como el músculo, todos trabajando en un bucle de retroalimentación continuo para mantener un entorno térmico estable.

Los componentes centrales del control de temperatura

Lograr y mantener una temperatura precisa es un proceso activo y continuo. Se basa en un bucle de retroalimentación donde el sistema mide constantemente la temperatura, la compara con el punto de ajuste deseado y realiza correcciones inmediatas.

El controlador: El cerebro de la operación

El controlador de temperatura es la unidad central de procesamiento del horno. Los hornos modernos utilizan controladores digitales totalmente programables que automatizan todo el proceso de calentamiento.

Estos controladores regulan la energía enviada a los elementos calefactores, ajustándola en función de la retroalimentación que reciben de los sensores de temperatura para mantener la temperatura exacta requerida por su proceso.

Sensores de temperatura: Los ojos y los oídos

Un controlador es inútil sin datos precisos. Los sensores de temperatura, típicamente termopares, se colocan dentro del horno para proporcionar lecturas de temperatura constantes y en tiempo real.

La precisión de estos sensores es primordial. Un sensor de alta calidad proporciona la retroalimentación confiable necesaria para que el controlador realice los ajustes minuciosos que definen un control preciso de la temperatura.

Elementos calefactores: La fuente de energía térmica

Los elementos calefactores son los componentes que convierten la energía eléctrica en calor. El controlador modula con precisión la corriente que fluye a estos elementos.

La capacidad de respuesta de los elementos a estos ajustes de potencia dicta la rapidez con la que el horno puede reaccionar a las desviaciones del punto de ajuste, evitando que se exceda o no se alcance la temperatura objetivo.

Características avanzadas para una precisión inquebrantable

Para aplicaciones donde la estabilidad de la temperatura es crítica, como el crecimiento de cristales, la sinterización o el recocido, el control básico no es suficiente. Se requieren características avanzadas para garantizar la uniformidad y eliminar las variables externas.

Configuraciones multizona: Garantizando la uniformidad

Un horno de una sola zona tiene un par de controlador y sensor que gestiona toda la longitud del tubo, lo que puede provocar temperaturas más bajas en los extremos.

Los hornos multizona dividen el tubo en múltiples zonas de calentamiento independientes. Cada zona tiene su propio controlador y sensor dedicados, lo que permite al sistema crear un perfil de temperatura perfectamente uniforme en un área mucho más larga o incluso crear un gradiente de temperatura específico si es necesario.

Control de atmósfera: Estabilizando el entorno

El gas dentro del tubo del horno afecta significativamente la transferencia de calor y puede reaccionar con su muestra. El control de atmósfera elimina esta variable.

Al usar tapas finales selladas, una bomba de vacío puede eliminar gases reactivos como el oxígeno. Posteriormente, se puede introducir un flujo preciso de un gas específico (como nitrógeno o argón) para crear un ambiente inerte y estable, lo que garantiza un calentamiento constante y evita reacciones químicas no deseadas.

Registro de datos y software: Verificación del proceso

Aunque no es una característica de control directo, el software que permite el registro de datos es crucial para la garantía de calidad y la repetibilidad.

Este software registra el perfil de temperatura durante todo el proceso, proporcionando un registro verificable de que el horno mantuvo la temperatura precisa requerida. Esto es esencial para validar los resultados en investigación y fabricación.

Comprender las compensaciones

Elegir un horno requiere equilibrar la precisión con el costo y la complejidad. No todas las características son necesarias para cada aplicación.

Hornos de una sola zona frente a hornos multizona

Un horno de una sola zona es más simple, más asequible y perfectamente adecuado para calentar muestras pequeñas o para procesos donde una variación menor de temperatura en los extremos del tubo es aceptable.

Un horno multizona proporciona una uniformidad de temperatura superior, lo que lo hace esencial para procesar muestras más grandes o para aplicaciones altamente sensibles donde cada parte de la muestra debe experimentar exactamente la misma temperatura. Esta precisión tiene un costo y una complejidad más altos.

Temperatura máxima frente a costo

Los hornos a menudo se clasifican por su temperatura máxima de funcionamiento (por ejemplo, 1200°C, 1600°C, 1800°C). Las temperaturas más altas requieren elementos calefactores y materiales aislantes más avanzados, duraderos y costosos.

Considere la temperatura real que requiere su proceso. Seleccionar un horno con una capacidad de temperatura mucho mayor de la que necesita resulta en un gasto innecesario.

La complejidad añadida del control de atmósfera

La integración de bombas de vacío y sistemas de mezcla de gases añade un costo y una complejidad operativa significativos. Sin embargo, para cualquier proceso sensible a la oxidación o que requiera un ambiente gaseoso específico, esta característica no es opcional, es fundamental para lograr el resultado deseado.

Tomar la decisión correcta para su proceso

El conjunto ideal de características depende enteramente de las demandas de su aplicación específica.

- Si su objetivo principal es el tratamiento térmico básico o muestras pequeñas y tolerantes: Un horno de una sola zona con un controlador digital confiable es una opción rentable y suficiente.

- Si su objetivo principal es la síntesis de alta pureza, el crecimiento de cristales o el recocido de piezas largas: Debe priorizar una configuración multizona para garantizar la uniformidad de temperatura necesaria.

- Si su objetivo principal es un proceso sensible a la oxidación o que requiere reacciones específicas: El control de atmósfera mediante vacío y/o capacidades de gas inerte es innegociable para el éxito.

En última instancia, comprender cómo funcionan estos sistemas juntos le permite seleccionar la herramienta adecuada para lograr resultados repetibles y de alta calidad para su objetivo específico.

Tabla de resumen:

| Característica | Función en el control de temperatura | Beneficio clave |

|---|---|---|

| Controlador programable | Regula la potencia y automatiza el calentamiento | Garantiza el mantenimiento estable del punto de ajuste |

| Sensores de temperatura | Proporciona datos de temperatura en tiempo real | Permite una retroalimentación precisa para los ajustes |

| Elementos calefactores | Convierte la electricidad en calor | Permite una respuesta rápida a los cambios de temperatura |

| Configuraciones multizona | Gestiona zonas de calentamiento independientes | Logra una temperatura uniforme en todo el tubo |

| Control de atmósfera | Estabiliza el ambiente gaseoso interno | Previene reacciones y garantiza un calentamiento constante |

| Software de registro de datos | Registra perfiles de temperatura | Verifica la repetibilidad y calidad del proceso |

¿Necesita un horno tubular adaptado a los requisitos de precisión de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión las necesidades experimentales únicas de diversos laboratorios. Contáctenos hoy para mejorar su control de temperatura y lograr resultados confiables.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes