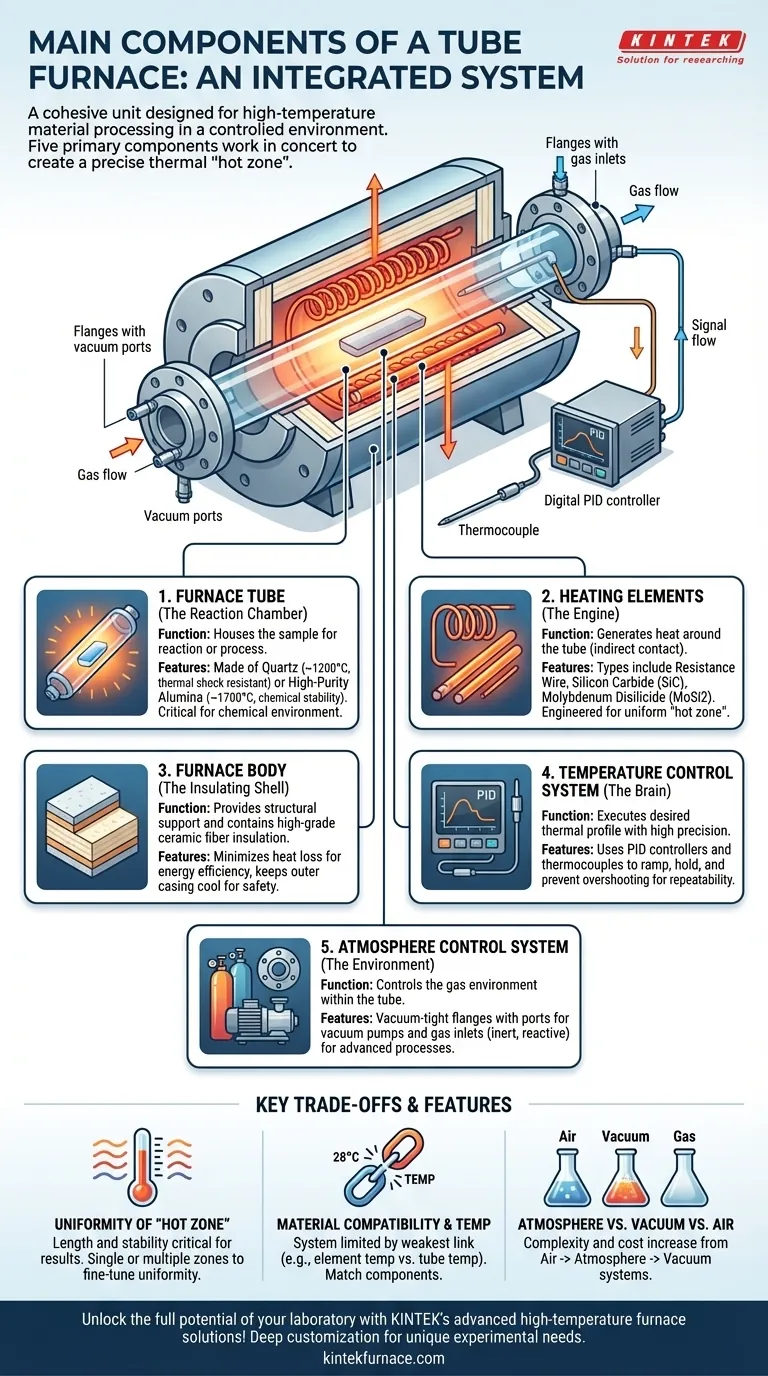

En esencia, un horno de tubo es un sistema integrado diseñado para el procesamiento de materiales a alta temperatura en un entorno controlado. Los cinco componentes principales que trabajan juntos para lograr esto son el tubo del horno, los elementos calefactores, el cuerpo del horno, un sistema de control de temperatura y, en muchos casos, un sistema de atmósfera o circulación de gas. Estas partes no son independientes, sino que funcionan como una unidad cohesiva para crear un entorno térmico preciso.

Un horno de tubo debe entenderse no como una colección de piezas, sino como un sistema completo. Cada componente —desde el tubo de reacción hasta la electrónica de control— es elegido y diseñado para trabajar en conjunto, creando una "zona caliente" altamente uniforme y controlable para el procesamiento sofisticado de materiales.

Los componentes principales de un horno de tubo

La función principal de un horno de tubo es aplicar calor uniforme y preciso a una muestra. Esto se logra mediante la interacción de varios componentes críticos, cada uno con un papel distinto.

El tubo del horno (la cámara de reacción)

Este es el componente central donde se coloca la muestra y ocurre la reacción o el proceso. Es un cilindro hueco que pasa a través de la sección calentada del horno.

El material del tubo es crítico y se elige en función de la temperatura y el entorno químico requeridos. Los materiales comunes incluyen el cuarzo (para uso hasta ~1200°C y buena resistencia al choque térmico) y la alúmina de alta pureza (para temperaturas más altas, hasta ~1700°C, y excelente estabilidad química).

Los elementos calefactores (el motor)

Colocados alrededor del exterior del tubo del horno, estos elementos generan el calor. Nunca están en contacto directo con la muestra, lo que garantiza un entorno de procesamiento limpio.

El tipo de elemento dicta la temperatura máxima del horno. Los tipos comunes incluyen el hilo de resistencia (como Kanthal) para temperaturas más bajas, y las varillas de carburo de silicio (SiC) o disiliciuro de molibdeno (MoSi2) para aplicaciones de mayor temperatura. Su disposición está diseñada para crear una "zona caliente" uniforme a lo largo de una longitud específica del tubo.

El cuerpo del horno (la carcasa aislante)

El cuerpo del horno es la carcasa exterior que alberga los elementos calefactores y el tubo del horno. Su función es doble: proporciona soporte estructural y, lo que es más importante, contiene capas de aislamiento de fibra cerámica de alta calidad.

Este aislamiento es crucial para minimizar la pérdida de calor, lo que mejora la eficiencia energética y permite que el horno alcance altas temperaturas. También mantiene la carcasa exterior fría al tacto, garantizando la seguridad del operador.

El sistema de control de temperatura (el cerebro)

Este es el corazón electrónico del horno, responsable de ejecutar el perfil térmico deseado con alta precisión. Consta de un sensor de temperatura, típicamente un termopar, y un controlador.

Los hornos modernos utilizan sofisticados controladores PID (Proporcional-Integral-Derivativo) para gestionar activamente la potencia de los elementos calefactores. Esto les permite elevar la temperatura a una velocidad establecida, mantener un punto de ajuste preciso y evitar el sobrecalentamiento, asegurando la repetibilidad y seguridad del proceso.

El sistema de control de atmósfera (el entorno)

Para procesos que no se pueden realizar en aire ambiente, un sistema de control de atmósfera es esencial. Este sistema sella los extremos del tubo del horno con bridas herméticas al vacío.

Estas bridas incluyen puertos para conectar una bomba de vacío para evacuar el aire y entradas de gas para introducir un entorno específico, como un gas inerte (por ejemplo, argón, nitrógeno) o un gas reactivo. Esta capacidad es lo que distingue a un horno de tubo como una herramienta para la ciencia de materiales avanzada.

Comprensión de las compensaciones y características clave

La elección u operación de un horno de tubo implica comprender las compensaciones inherentes a su diseño. Las capacidades de un componente impactan directamente en los requisitos de otro.

Uniformidad de la "zona caliente"

La "zona caliente" es la sección del tubo que mantiene una temperatura estable y uniforme. La longitud y uniformidad de esta zona son críticas para los resultados del proceso, especialmente al procesar muestras más grandes. Los hornos pueden tener una sola zona de calentamiento o múltiples zonas, cada una con su propio controlador, para extender o ajustar la uniformidad de la zona caliente.

Compatibilidad de materiales y temperatura

La temperatura máxima de funcionamiento es una especificación principal, pero está limitada por el eslabón más débil del sistema. Un tubo de alúmina puede soportar 1700°C, pero si los elementos calefactores solo pueden alcanzar 1200°C, el sistema está limitado a 1200°C. Del mismo modo, un tubo de cuarzo no debe usarse en un horno capaz de 1500°C, ya que fallaría.

Atmósfera vs. Vacío vs. Aire

Un horno de tubo simple solo puede estar diseñado para calentar en aire. Un horno de atmósfera añade la capacidad de hacer fluir gases inertes o reactivos. Un horno de vacío añade una bomba de vacío y bridas compatibles para eliminar la atmósfera por completo. Cada nivel de control añade complejidad y coste al sistema.

Tomar la decisión correcta para su aplicación

Su objetivo específico determinará qué configuración de horno es necesaria.

- Si su enfoque principal es el tratamiento térmico básico o la calcinación en aire: Un horno simple con un controlador de temperatura robusto y un tubo de alúmina o cuarzo adecuado es suficiente.

- Si su enfoque principal es el recocido de materiales sensibles o la prevención de la oxidación: Necesita un horno con un sistema completo de control de atmósfera para purgar con gas inerte.

- Si su enfoque principal es la deposición de películas delgadas (CVD) o la desgasificación: Un sistema de alto vacío con controladores precisos de flujo de gas y una zona caliente extendida y uniforme es esencial.

- Si su enfoque principal es alcanzar temperaturas extremas (>1400°C): Debe seleccionar un horno equipado con elementos de alta temperatura (SiC o MoSi2) y un tubo de alúmina de alta pureza.

En última instancia, comprender cómo funcionan juntos estos componentes principales le permite seleccionar la herramienta adecuada y diseñar un proceso térmico exitoso.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Tubo del Horno | Aloja la muestra y la reacción | Fabricado en cuarzo (hasta 1200°C) o alúmina (hasta 1700°C) para estabilidad química |

| Elementos Calefactores | Genera calor alrededor del tubo | Los tipos incluyen hilo de resistencia, SiC o MoSi2 para zonas calientes uniformes |

| Cuerpo del Horno | Proporciona aislamiento y soporte estructural | Utiliza fibra cerámica para minimizar la pérdida de calor y garantizar la seguridad |

| Sistema de Control de Temperatura | Gestiona los perfiles térmicos | Incluye controladores PID y termopares para mayor precisión |

| Sistema de Control de Atmósfera | Controla el entorno gaseoso | Cuenta con bombas de vacío y entradas de gas para atmósferas inertes o reactivas |

¡Desbloquee todo el potencial de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como hornos de tubo, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad