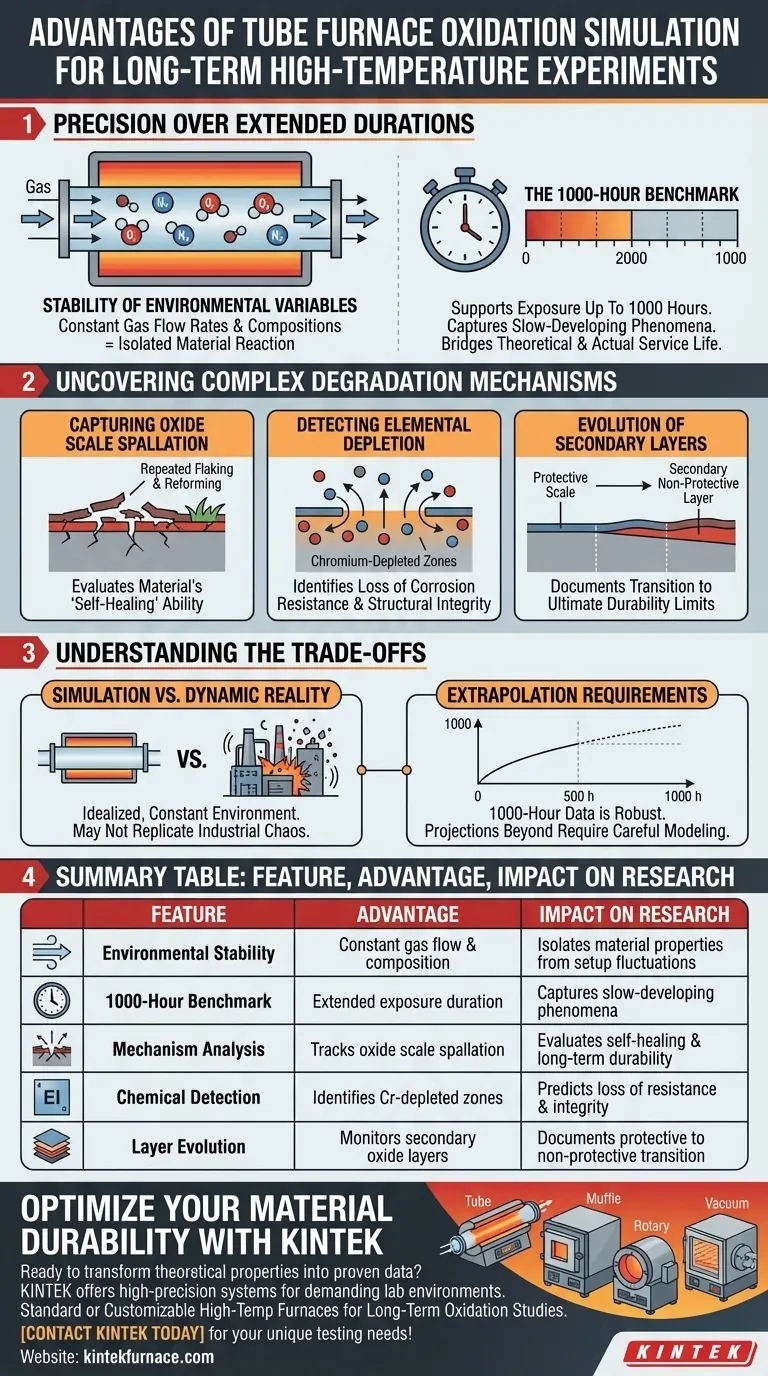

Las instalaciones de simulación de oxidación en hornos de tubo proporcionan un método controlado y fiable para evaluar la durabilidad a alta temperatura, manteniendo caudales de gas estables y composiciones químicas específicas durante períodos prolongados, a menudo hasta 1000 horas. Esta precisión permite a los investigadores replicar y analizar con exactitud los complejos comportamientos de degradación de los materiales que se producen durante el servicio real a largo plazo.

Al mantener la estabilidad ambiental durante largos períodos, estas instalaciones revelan mecanismos críticos de falla —como la descamación de la capa de óxido y el agotamiento del cromo— que a menudo son indetectables en experimentos más cortos o menos controlados.

Precisión Durante Períodos Prolongados

Estabilidad de las Variables Ambientales

La principal ventaja de una instalación de horno de tubo es el riguroso control del entorno de prueba.

Al mantener caudales y composiciones de gas estables, la instalación garantiza que las condiciones de prueba permanezcan constantes. Esto aísla la reacción del material al entorno, asegurando que la degradación observada se deba a las propiedades del material y no a fluctuaciones en el equipo de prueba.

El Punto de Referencia de las 1000 Horas

La degradación de los materiales suele ser acumulativa y no lineal.

Estas instalaciones admiten pruebas de exposición durante períodos de hasta 1000 horas. Este plazo ampliado es fundamental para observar fenómenos de desarrollo lento que las pruebas a corto plazo inevitablemente pasarán por alto. Cierra la brecha entre la resistencia teórica y el rendimiento real de la vida útil.

Descubrimiento de Mecanismos de Degradación Complejos

Captura de la Descamación de la Capa de Óxido

En aplicaciones del mundo real, las capas protectoras de óxido no permanecen estáticas; crecen, se tensan y se rompen.

Las simulaciones en horno de tubo permiten la observación de la descamación repetida de la capa de óxido. Esto imita el ciclo en el que las capas protectoras se desprenden y se reforman, proporcionando datos sobre la capacidad del material para "curarse" a sí mismo con el tiempo o si sufrirá un ataque acelerado.

Detección de Agotamiento Elemental

Los entornos de alta temperatura a menudo provocan la migración o evaporación de elementos de aleación vitales.

Las simulaciones a largo plazo facilitan la formación y detección de zonas empobrecidas en cromo. La identificación de estas zonas es esencial, ya que la pérdida de cromo reduce significativamente la resistencia a la corrosión y la integridad estructural de un material.

Evolución de Capas Secundarias

La química superficial de un material cambia significativamente a medida que envejece.

Estas instalaciones capturan la evolución de capas de óxido secundarias no protectoras. La documentación de la transición de una capa protectora a una no protectora proporciona una evaluación completa de los límites de durabilidad finales del material.

Comprensión de los Compromisos

Simulación vs. Realidad Dinámica

Si bien la estabilidad del flujo de gas es una ventaja para la reproducibilidad científica, también es una limitación.

Un horno de tubo crea un entorno idealizado y constante. Puede que no replique completamente las fluctuaciones caóticas, las vibraciones mecánicas o la erosión por partículas presentes en las operaciones industriales dinámicas.

Requisitos de Extrapolación

Las pruebas durante 1000 horas proporcionan un conjunto de datos sólido, pero no es infinito.

Para componentes diseñados para durar decenas de miles de horas, los investigadores aún deben recurrir a la extrapolación. Los datos recopilados son muy precisos para el período de prueba, pero la proyección más allá de la marca de las 1000 horas requiere una modelización cuidadosa.

Tomando la Decisión Correcta para su Objetivo

Al decidir si una simulación en horno de tubo es apropiada para sus pruebas de materiales, considere sus necesidades analíticas específicas:

- Si su enfoque principal es el análisis de mecanismos de falla: Utilice estas instalaciones para aislar e identificar causas específicas de degradación, como el agotamiento del cromo o la descamación, en un entorno sin ruido.

- Si su enfoque principal es el modelado de la vida útil: Utilice los datos de estabilidad de 1000 horas para validar modelos predictivos sobre la formación de capas de óxido secundarias.

En última instancia, estas instalaciones ofrecen la estabilidad y duración necesarias para transformar las propiedades teóricas de los materiales en datos de durabilidad probados.

Tabla Resumen:

| Característica | Ventaja | Impacto en la Investigación |

|---|---|---|

| Estabilidad Ambiental | Flujo y composición de gas constantes | Aísla las propiedades del material de las fluctuaciones del equipo |

| Punto de Referencia de 1000 Horas | Duración de exposición prolongada | Captura fenómenos de desarrollo lento que las pruebas cortas pasan por alto |

| Análisis de Mecanismos | Sigue la descamación de la capa de óxido | Evalúa la capacidad de autocuración y la durabilidad a largo plazo |

| Detección Química | Identifica zonas empobrecidas en cromo | Predice la pérdida de resistencia a la corrosión e integridad |

| Evolución de Capas | Supervisa capas de óxido secundarias | Documenta la transición de capas protectoras a no protectoras |

Optimice la Durabilidad de su Material con KINTEK

¿Listo para transformar las propiedades teóricas de los materiales en datos de durabilidad probados? Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de tubo, mufla, rotatorio, vacío y CVD de alta precisión diseñados para los entornos de laboratorio más exigentes. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable para estudios de oxidación a largo plazo, nuestras soluciones proporcionan la estabilidad y el control que su investigación requiere.

Dé el siguiente paso en su análisis a alta temperatura: ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de prueba únicas!

Guía Visual

Referencias

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es esencial el flujo continuo de argón de alta pureza durante el recocido del óxido de grafito en un horno tubular?

- ¿Qué condiciones ambientales proporciona un horno de tubo de vacío para películas FTO(p)/ZnS(p)? Post-tratamiento de alta pureza

- ¿Por qué un reactor de lecho fijo de tubo de cuarzo es ideal para la combustión de COV/hidrógeno? Desbloquee precisión y estabilidad a alta temperatura

- ¿Cuál es la función de un horno tubular durante la fase de reducción con hidrógeno? Optimizar las microestructuras de los catalizadores

- ¿Cómo protege la atmósfera controlada dentro de un horno tubular de alta temperatura las aleaciones de Al-Cr-Cu-Fe-Mn-Ni? Perspectivas clave

- ¿Cuáles son las consideraciones de espacio y huella para los hornos tubulares verticales y horizontales? Optimice el diseño de su laboratorio

- ¿Cómo funcionan los elementos calefactores en un horno tubular? Descubra las ideas clave para un calentamiento preciso

- ¿Cuáles son algunas aplicaciones comunes de los hornos eléctricos horizontales? Desbloquee la precisión en el procesamiento térmico