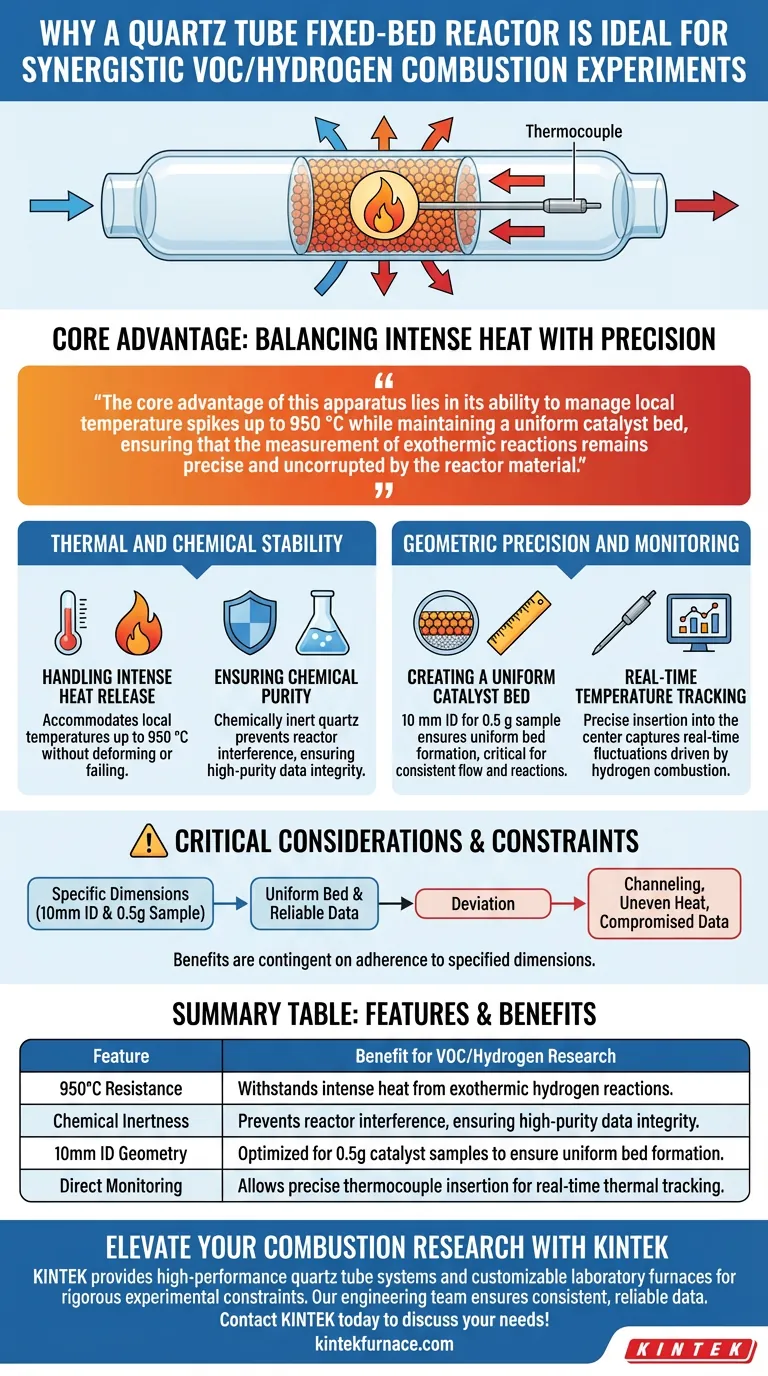

Un reactor de lecho fijo de tubo de cuarzo es la opción óptima para estos experimentos porque combina una excepcional resistencia a altas temperaturas con la geometría específica requerida para una monitorización térmica precisa. Resiste el intenso calor liberado durante la combustión del hidrógeno y proporciona un entorno químicamente inerte que preserva la integridad de los datos.

La ventaja principal de este aparato radica en su capacidad para gestionar picos de temperatura locales de hasta 950 °C mientras se mantiene un lecho catalítico uniforme, lo que garantiza que la medición de reacciones exotérmicas siga siendo precisa y no se vea corrompida por el material del reactor.

Estabilidad Térmica y Química

Manejo de la Intensa Liberación de Calor

La combustión sinérgica de COV aromáticos con hidrógeno es un proceso altamente exotérmico. Esta reacción genera un calor localizado significativo que puede dañar el equipo de laboratorio estándar. El tubo de cuarzo es esencial aquí, ya que soporta temperaturas locales de hasta 950 °C sin deformarse ni fallar.

Garantía de Pureza Química

Para determinar la verdadera eficiencia de un catalizador, el recipiente del reactor no debe participar en la reacción. El cuarzo es químicamente inerte, lo que garantiza que no reacciona con los COV aromáticos ni con el hidrógeno. Esto garantiza que todos los cambios químicos observados sean el resultado únicamente del catalizador y los reactivos.

Precisión Geométrica y Monitorización

Creación de un Lecho Catalítico Uniforme

Las dimensiones físicas del reactor no son arbitrarias; están calibradas para tamaños de muestra específicos. Un reactor con un diámetro interior de 10 mm está diseñado específicamente para albergar una muestra de catalizador de 0,5 g. Esta relación garantiza la formación de un lecho uniforme, lo que es fundamental para un flujo y unas velocidades de reacción constantes.

Seguimiento de Temperatura en Tiempo Real

La recopilación precisa de datos requiere la monitorización del centro de la reacción, donde el calor es más intenso. El diseño de lecho fijo permite la inserción precisa de un termopar directamente en el centro del lecho catalítico. Esto permite a los investigadores capturar fluctuaciones de temperatura en tiempo real impulsadas por la rápida liberación de calor de la combustión del hidrógeno.

Consideraciones y Restricciones Críticas

Dependencia de Dimensiones Específicas

La naturaleza "ideal" de esta configuración depende en gran medida del cumplimiento de especificaciones específicas. Los beneficios de la uniformidad del lecho dependen de la correspondencia del tamaño de la muestra de 0,5 g con el diámetro interior de 10 mm. Desviarse de estas dimensiones puede provocar canalizaciones o una distribución desigual del calor, lo que compromete la validez de los datos térmicos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de sus experimentos de combustión, asegúrese de que su configuración se alinee con sus necesidades analíticas específicas:

- Si su principal enfoque es la seguridad térmica: Asegúrese de que los parámetros de su reacción no excedan el límite local de cuarzo de 950 °C para evitar fallos estructurales.

- Si su principal enfoque es la precisión de los datos: Adhiérase estrictamente a la relación de diámetro de 10 mm y muestra de 0,5 g para mantener la uniformidad del lecho y lecturas fiables del termopar.

El éxito en los experimentos de combustión sinérgica depende del equilibrio entre la resiliencia térmica y una configuración geométrica precisa.

Tabla Resumen:

| Característica | Beneficio para la Investigación de COV/Hidrógeno |

|---|---|

| Resistencia a 950°C | Soporta la intensa liberación de calor de las reacciones exotérmicas de hidrógeno. |

| Inercia Química | Evita la interferencia del reactor, garantizando la integridad de los datos de alta pureza. |

| Geometría de 10 mm de DI | Optimizado para muestras de catalizador de 0,5 g para garantizar la formación de un lecho uniforme. |

| Monitorización Directa | Permite la inserción precisa de termopares para el seguimiento térmico en tiempo real. |

Mejore su Investigación de Combustión con KINTEK

La precisión es primordial al gestionar reacciones de COV e hidrógeno a alta temperatura. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de tubos de cuarzo de alto rendimiento y hornos de laboratorio personalizables diseñados para cumplir con sus restricciones experimentales más rigurosas. Ya sea que necesite dimensiones estándar o una solución térmica a medida, nuestro equipo de ingeniería garantiza que su equipo ofrezca datos consistentes y fiables en todo momento.

¿Listo para optimizar el rendimiento de su laboratorio? Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos y reactores personalizados.

Guía Visual

Referencias

- Lutf Ullah, Weizhen Li. Hydrogen Co-Combustion of Aromatic Volatile Organic Compounds over Pd/Al2O3 Catalyst. DOI: 10.3390/catal14090563

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es crucial un horno tubular con control preciso de la temperatura para la preparación de borosulfatos de paladio?

- ¿Por qué se requiere un horno tubular para la carbonización de PET? Logre carbón activado de alta área superficial con control preciso

- ¿En qué se diferencia un horno tubular de un horno mufla? Elija el horno adecuado para su laboratorio

- ¿Qué papel juega un horno tubular dentro de un sistema de deposición por transporte de vapor (VTD)? Rol esencial en el crecimiento de películas delgadas

- ¿Qué papel juega un horno tubular en la conversión de precursores en Fe-CN@CoCN absorbente de microondas? Perspectivas de expertos

- ¿Qué condiciones críticas proporciona un horno tubular de alta temperatura para las aleaciones de Ti-Nb-Si? Domina el éxito del sinterizado

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para un procesamiento de materiales superior

- ¿Qué avances recientes se han realizado en la tecnología de hornos de tubo de 70 mm? Descubra Innovaciones en Precisión y Automatización