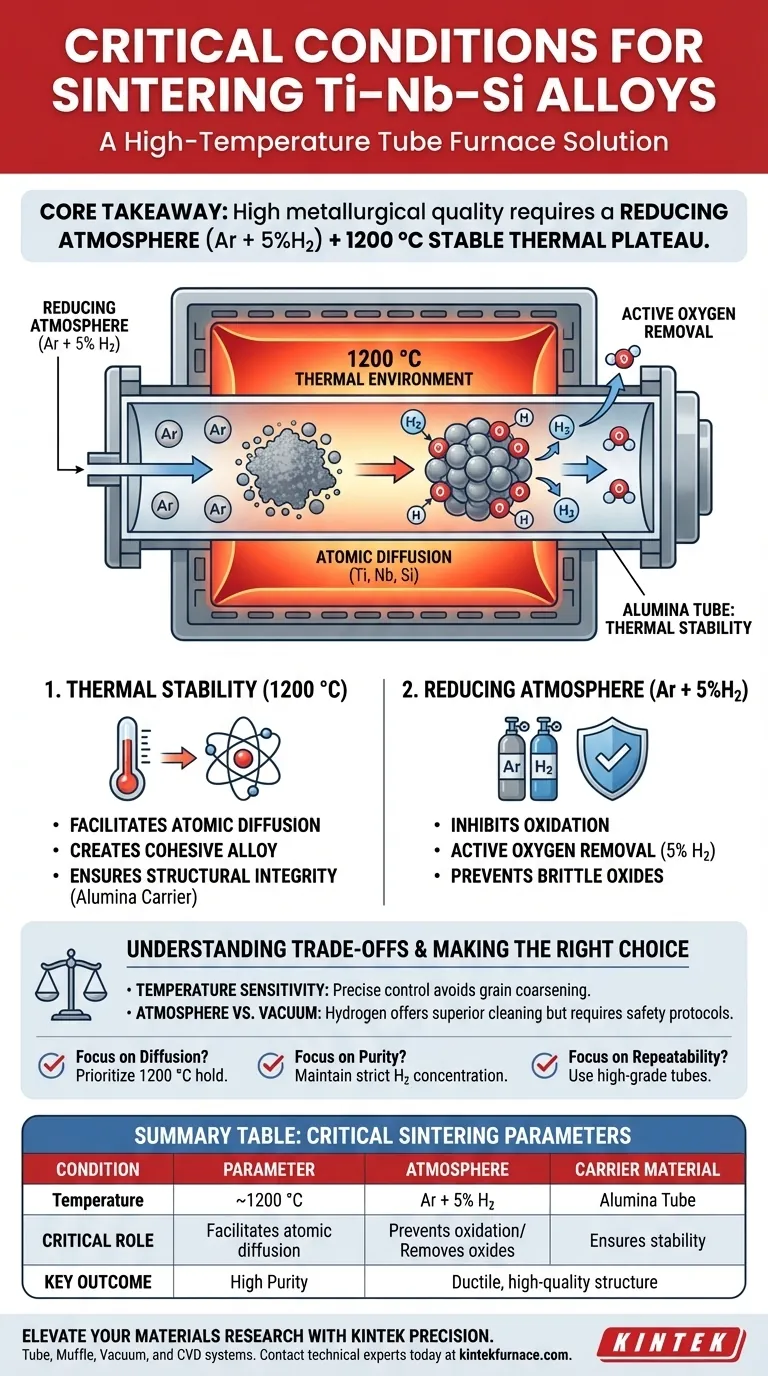

Para sinterizar con éxito las aleaciones de Ti-Nb-Si, un horno tubular de alta temperatura establece dos condiciones no negociables: una meseta térmica estable de aproximadamente 1200 °C y una atmósfera reductora específica.

Este entorno impulsa la difusión atómica necesaria para la aleación y, al mismo tiempo, previene la oxidación que típicamente degrada los materiales a base de titanio.

Conclusión Clave Lograr una alta calidad metalúrgica en las aleaciones de Ti-Nb-Si requiere más que solo calor; exige una atmósfera reductora (Ar + 5 % H2). Esta mezcla de gases específica elimina activamente el oxígeno residual de las superficies del polvo, mientras que el entorno térmico de 1200 °C facilita la unión por difusión de los componentes elementales.

El Papel de la Estabilidad Térmica

Para pasar de polvo suelto a una aleación sólida, el horno debe proporcionar un entorno térmico estrictamente controlado.

Facilitación de la Difusión Atómica

La función principal del horno es mantener una temperatura de típicamente 1200 °C.

A este nivel de energía térmica específico, los átomos de titanio, niobio y silicio adquieren suficiente movilidad para migrar a través de los límites de las partículas.

Este proceso de difusión es el mecanismo que crea la aleación real, convirtiendo polvos elementales distintos en un material sinterizado cohesivo.

Garantía de la Integridad Estructural

El horno utiliza tubos cerámicos de alúmina para servir como portador de esta reacción.

Estos tubos ofrecen una excelente estabilidad térmica, soportando los ciclos prolongados de 1200 °C sin deformación física.

Esto asegura que la geometría de la zona de calentamiento permanezca constante, evitando puntos calientes o gradientes térmicos que podrían deformar la muestra.

La Necesidad de una Atmósfera Reductora

El titanio y sus aleaciones son muy sensibles al oxígeno. Controlar el entorno gaseoso es tan crítico como controlar la temperatura.

Inhibición de la Oxidación

El horno crea una barrera protectora utilizando una mezcla de gases de Argón (Ar) e Hidrógeno (H2).

Al inundar la cámara con esta mezcla, el horno desplaza el aire atmosférico.

Este aislamiento evita que el oxígeno externo reaccione con el titanio, lo que de lo contrario formaría óxidos quebradizos y arruinaría las propiedades mecánicas de la aleación.

Eliminación Activa de Oxígeno

La adición de 5 % de Hidrógeno al gas portador de Argón proporciona una capacidad "reductora".

A diferencia de un vacío puro o un gas inerte puro, este componente de hidrógeno reacciona activamente con el oxígeno residual presente en las superficies del polvo.

Este barrido químico asegura que la aleación sinterizada final posea una alta calidad metalúrgica, libre de los efectos perjudiciales de las inclusiones de óxido.

Comprender las Compensaciones

Si bien el horno tubular proporciona un entorno robusto, se requiere un control preciso para evitar errores comunes.

Sensibilidad a la Temperatura

Mantener la muestra dentro del rango específico de 1200 °C es fundamental para controlar las transformaciones de fase.

Pequeñas desviaciones de temperatura pueden provocar un crecimiento excesivo de grano o cambios no deseados en las proporciones del contenido de fase.

Si el horno no mantiene las temperaturas específicas de la región monofásica o bifásica, la microestructura resultante puede no cumplir con las especificaciones de diseño.

Atmósfera vs. Vacío

Mientras que algunos procesos de sinterizado (como el prensado en caliente) dependen del alto vacío para reducir la presión parcial de oxígeno, este proceso específico de horno tubular se basa en un gas reductor en flujo.

La compensación aquí es la complejidad operativa: el manejo de un gas inflamable (hidrógeno) requiere protocolos de seguridad más estrictos que un vacío estático.

Sin embargo, la limpieza química proporcionada por el hidrógeno a menudo ofrece una eliminación de óxido superior para metalurgias de polvo específicas en comparación con el vacío solo.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso de sinterizado, alinee los parámetros de su horno con sus objetivos metalúrgicos específicos.

- Si su enfoque principal es la eficacia de la difusión: Priorice la estabilidad del tiempo de mantenimiento de 1200 °C para garantizar la aleación completa de los átomos de Ti, Nb y Si.

- Si su enfoque principal es la pureza y la ductilidad: Asegúrese de que la concentración del 5 % de H2 se mantenga estrictamente para reducir activamente los óxidos superficiales y prevenir la fragilidad.

- Si su enfoque principal es la repetibilidad del proceso: Utilice tubos de alúmina de alta calidad para prevenir la deformación y garantizar un entorno sellado y libre de contaminantes en múltiples ciclos.

El sinterizado exitoso de Ti-Nb-Si es menos una cuestión de alcanzar una alta temperatura y más de mantener el equilibrio químico preciso requerido para mantener el titanio metálico y dúctil.

Tabla Resumen:

| Condición | Parámetro | Rol Crítico en el Sinterizado |

|---|---|---|

| Temperatura | ~1200 °C | Facilita la difusión atómica y la formación de enlaces |

| Atmósfera | Ar + 5 % H2 | Previene la oxidación y elimina activamente los óxidos superficiales |

| Material Portador | Tubo de Alúmina | Garantiza la estabilidad térmica y previene la contaminación |

| Resultado Clave | Alta Pureza | Logra una estructura metalúrgica dúctil y de alta calidad |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el equilibrio químico perfecto y la estabilidad térmica para las aleaciones de Ti-Nb-Si requiere equipos diseñados para la precisión. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD, todos totalmente personalizables para satisfacer los requisitos específicos de su laboratorio.

Respaldados por I+D y fabricación expertas, nuestros hornos garantizan las atmósferas reductoras exactas y la uniformidad de temperatura necesarias para la metalurgia de polvos avanzada.

¿Listo para optimizar sus resultados de sinterizado? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para sus necesidades únicas!

Guía Visual

Referencias

- Douglas Daniel de Carvalho, Cristiano Binder. Effect of Nb and Si Content on Phase Stability, Microstructure and Mechanical Properties of Sintered Ti–Nb–Si Alloys. DOI: 10.3390/met15010034

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para la preparación de ferrita de bario? Lograr un magnetismo óptimo

- ¿Por qué se debe usar un horno de tubo de vacío programable con atmósfera de nitrógeno para Bi2Se3? Optimice sus películas delgadas

- ¿Por qué los catalizadores deben reducirse en un horno tubular? Domina tu preparación de hidrogenación de furfural

- ¿Cuál es la función de los autoclaves y reactores tubulares en la lixiviación hidrometalúrgica? Desbloquea el potencial de los minerales refractarios

- ¿Qué papel juega un horno de tubo de caída (DTF)? Perspectivas de expertos sobre la simulación de combustión industrial

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el propósito de instalar un filtro de bolsa a la salida de un horno de tubo descendente? Garantice la precisión y la seguridad del laboratorio

- ¿Por qué un horno tubular de atmósfera controlada es esencial para el YBCO? Domina la estequiometría del oxígeno para la superconductividad