Un horno de tubo de caída (DTF) sirve como una herramienta de simulación crítica que une la brecha entre las pruebas a escala de laboratorio y la aplicación industrial a gran escala. Replica el entorno térmico extremo de una caldera de planta de energía al generar altas tasas de calentamiento (que alcanzan 10⁴ K/s) y restringir las partículas a tiempos de residencia cortos, asegurando que los datos resultantes reflejen con precisión la combustión real de carbón pulverizado.

La Realidad Central: Las pruebas de laboratorio estándar a menudo calientan el combustible con demasiada lentitud para predecir con precisión el comportamiento industrial. El horno de tubo de caída resuelve esto al igualar la fase de desvolatilización rápida de las calderas industriales, sirviendo como el punto de referencia esencial para validar los índices termogravimétricos y las características del coque.

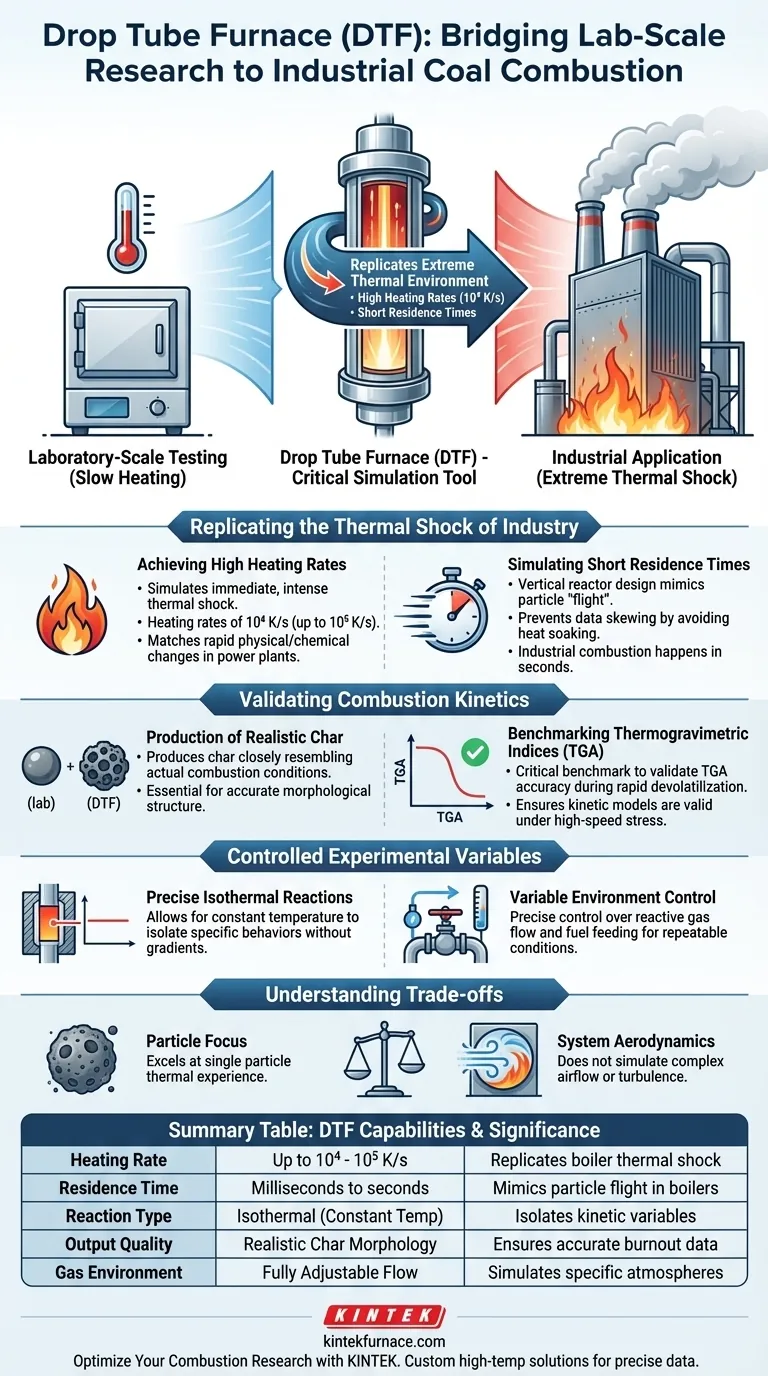

Replicando el Choque Térmico de la Industria

Logrando Altas Tasas de Calentamiento

En una caldera industrial real, el carbón pulverizado se somete a un choque térmico inmediato e intenso. Un DTF simula este entorno al lograr tasas de calentamiento de 10⁴ K/s (y potencialmente hasta 10⁵ K/s dependiendo de la configuración).

Este calentamiento rápido es distinto de los hornos de laboratorio estándar. Asegura que las partículas de combustible experimenten cambios físicos y químicos que coincidan con los que ocurren en una planta de energía masiva.

Simulando Tiempos de Residencia Cortos

La combustión industrial ocurre en segundos, no en minutos. El DTF utiliza un diseño de reactor vertical para asegurar que las partículas de combustible caigan rápidamente a través de la zona de calentamiento.

Esto imita el "vuelo" de una partícula a través de una caldera. Evita que el combustible "absorba" calor más tiempo del que lo haría en la realidad, lo que previene datos sesgados sobre la combustión completa y la formación de cenizas.

Validación de la Cinética de Combustión

Producción de Coque Realista

El valor principal del DTF es su capacidad para producir coque que se asemeja mucho a las condiciones de combustión reales.

Los dispositivos de calentamiento lento producen coque con estructuras morfológicas diferentes a las de los dispositivos de calentamiento rápido. Al usar un DTF, los investigadores generan muestras de coque que son química y físicamente representativas de los subproductos industriales.

Punto de Referencia para Índices Termogravimétricos

El Análisis Termogravimétrico (TGA) es un método común para estudiar combustibles, pero típicamente opera a tasas de calentamiento más lentas.

El DTF actúa como un punto de referencia crítico. Valida la precisión de los índices TGA específicamente durante la fase de desvolatilización rápida, asegurando que los modelos cinéticos derivados de pruebas más simples sigan siendo válidos bajo estrés térmico de alta velocidad.

Variables Experimentales Controladas

Reacciones Isotérmicas Precisas

A diferencia de las zonas fluctuantes en una caldera masiva, un DTF permite reacciones isotérmicas (temperatura constante).

Este aislamiento permite a los investigadores observar comportamientos específicos, como la liberación de volátiles o la oxidación del coque, sin que los gradientes de temperatura distorsionen los datos.

Control del Entorno Variable

El dispositivo ofrece un control preciso sobre el flujo de gas reactivo y las tasas de alimentación de combustible.

Esto permite el estudio de fenómenos específicos, como el comportamiento de ignición y las características de formación de productos, en condiciones altamente repetibles.

Comprender los Compromisos

Enfoque en Partículas vs. Aerodinámica del Sistema

El DTF se destaca en la simulación de la experiencia térmica de una sola partícula. Sin embargo, está diseñado para estudiar la cinética y la química, no la compleja aerodinámica (como el remolino o la turbulencia masiva) de una caldera de servicios públicos a gran escala.

Complejidad de Operación

En comparación con los hornos estáticos, el DTF requiere un control riguroso de las tasas de alimentación y los flujos de gas para mantener la precisión. Es un instrumento de precisión diseñado para la validación cinética, no solo para el calentamiento de materiales a granel.

Tomando la Decisión Correcta para su Investigación

Si está diseñando un experimento o interpretando datos de combustión, considere cómo encaja el DTF en su metodología:

- Si su enfoque principal es el Modelado Cinético: Utilice el DTF para derivar tasas de reacción y datos de combustión completa del coque que tengan en cuenta las altas tasas de calentamiento, lo que el TGA por sí solo no puede proporcionar.

- Si su enfoque principal es la Comparación de Combustibles: Utilice el DTF para producir muestras de coque en condiciones idénticas de alto estrés para comparar con precisión cómo se comportarán los diferentes tipos de carbón en una caldera específica.

Al simular la velocidad e intensidad del calor industrial, el horno de tubo de caída traduce los datos teóricos de laboratorio en información industrial procesable.

Tabla Resumen:

| Característica | Capacidad de Simulación DTF | Significado Industrial |

|---|---|---|

| Tasa de Calentamiento | Hasta 10⁴ - 10⁵ K/s | Replica el choque térmico de la caldera |

| Tiempo de Residencia | Milisegundos a segundos | Imita el vuelo de partículas en calderas |

| Tipo de Reacción | Isotérmica (Temperatura Constante) | Aísla variables cinéticas |

| Calidad de Salida | Morfología de Coque Realista | Asegura datos precisos de combustión completa |

| Entorno de Gas | Flujo Totalmente Ajustable | Simula atmósferas específicas |

Optimice su Investigación de Combustión con KINTEK

Cierre la brecha entre las pruebas a escala de laboratorio y la realidad industrial con sistemas térmicos de alta precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD, que incluyen soluciones avanzadas de hornos adaptadas para carbón pulverizado e investigación cinética.

Ya sea que necesite replicar un choque térmico extremo o garantizar un control isotérmico preciso, nuestro equipo está listo para entregar el hardware que su innovación demanda.

Contacte a KINTEK Hoy para Personalizar su Solución de Alta Temperatura

Guía Visual

Referencias

- Krzysztof Czajka. Evaluation of the Reliability of Thermogravimetric Indices for Predicting Coal Performance in Utility Systems. DOI: 10.3390/en18133473

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el papel de un horno tubular de laboratorio en la enseñanza y la formación? Mejore el aprendizaje de los estudiantes con experimentos térmicos prácticos

- ¿Qué condiciones críticas de reacción proporciona un horno tubular para la síntesis de NiS2? Lograr resultados de fase pura

- ¿Cómo se introduce una muestra en un horno de grafito? Domine el análisis de precisión con técnicas expertas

- ¿Por qué es necesario el tratamiento de recocido en un horno tubular para la conversión de V-Ni3S2/NF? Domina la fosforización precisa

- ¿Qué mantenimiento requiere un horno tubular horizontal? Asegure el máximo rendimiento y seguridad

- ¿Cuáles son las ventajas clave de utilizar la tecnología de lecho fluidizado en hornos tubulares verticales? Impulsar la eficiencia y la uniformidad

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cómo garantiza la sonda de inyección en un horno de tubo de caída una alta velocidad de calentamiento? Simule la pirólisis industrial de manera experta