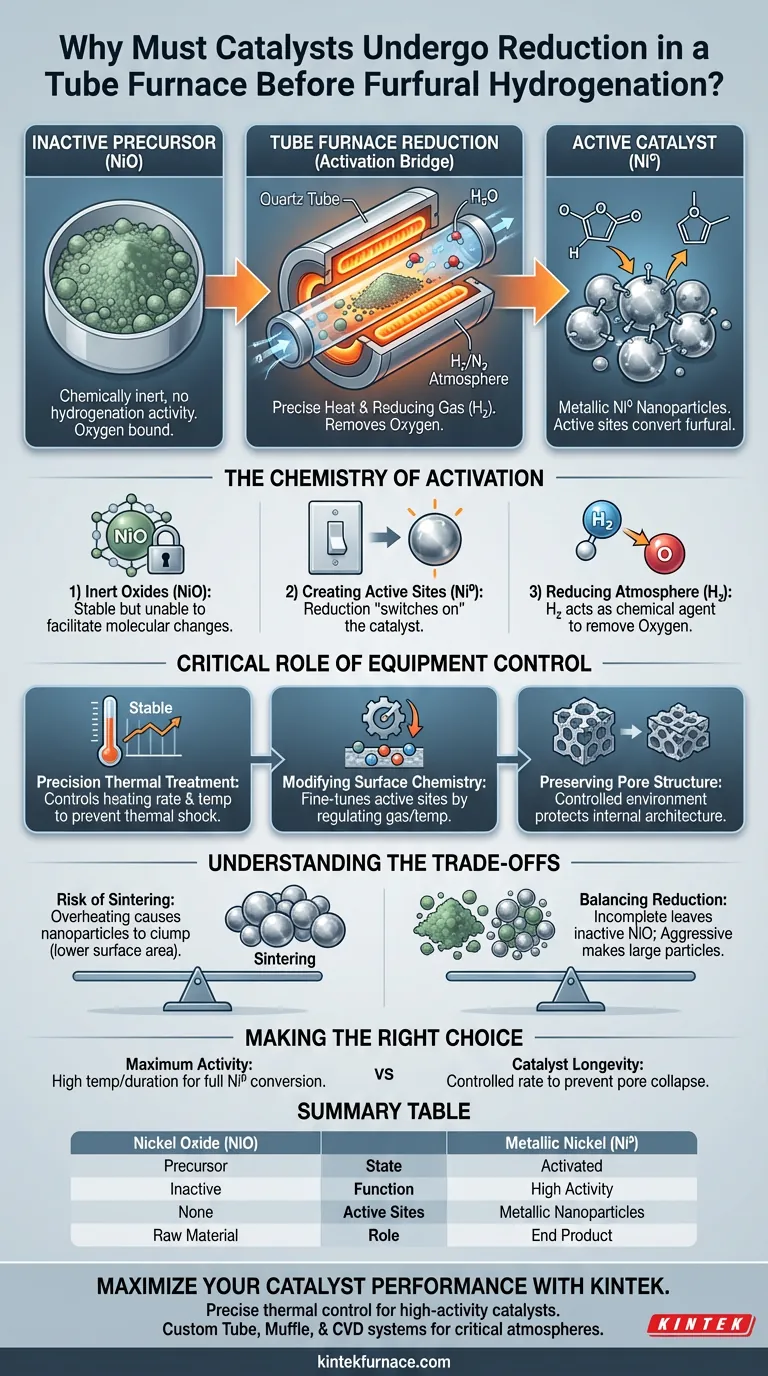

La reducción del catalizador es un paso de activación obligatorio porque los componentes activos de los catalizadores a base de níquel se sintetizan y almacenan como óxidos inactivos. Para que el catalizador sea funcional, debes eliminar químicamente los átomos de oxígeno del óxido de níquel (NiO) para crear nanopartículas de níquel metálico (Ni⁰).

Idea central: El horno tubular no es simplemente un dispositivo de calentamiento; es un reactor químico que facilita un cambio de fase. Transforma el catalizador de un precursor estable e inerte (NiO) a un estado metálico reactivo (Ni⁰) capaz de impulsar la reacción de hidrogenación de furfural.

La Química de la Activación

La Naturaleza Inerte de los Óxidos

Los catalizadores a base de níquel se preparan típicamente en forma de óxido de níquel (NiO).

Si bien el NiO es estable y fácil de manipular durante la preparación, no tiene actividad de hidrogenación. Es químicamente incapaz de interactuar con el furfural para facilitar los cambios moleculares necesarios.

Creación de Sitios Activos

El proceso de reducción es el mecanismo utilizado para "activar" el catalizador.

Al exponer el material a altas temperaturas en un horno tubular, se elimina el oxígeno de la red del NiO. Esto convierte el óxido en níquel metálico (Ni⁰). Estas nanopartículas metálicas sirven como los sitios activos necesarios para convertir el furfural en 2-metilfurano.

El Papel de la Atmósfera Reductora

El calor por sí solo no es suficiente para activar el catalizador.

El horno tubular permite la introducción de una atmósfera reductora específica, típicamente una mezcla como 5% vol. H₂/N₂. El gas hidrógeno actúa como el agente químico que se une físicamente al oxígeno en el catalizador, eliminándolo como vapor de agua y dejando metal puro.

El Papel Crítico del Control del Equipo

Tratamiento Térmico de Precisión

Un horno tubular proporciona el entorno térmico preciso necesario para esta transformación química.

Permite a los operadores controlar la velocidad de calentamiento y la duración de la temperatura constante con alta precisión. Este control es vital para garantizar que la reducción sea uniforme en todo el lecho del catalizador sin someter el material a choque térmico.

Modificación de la Química de Superficie

Más allá de la simple reducción, el entorno del horno tubular permite el ajuste fino de la superficie del catalizador.

Al regular la mezcla de gases y la temperatura, se puede facilitar la eliminación direccional de grupos funcionales que contienen oxígeno. Esto permite un ajuste gradual de las propiedades químicas de los sitios activos, optimizándolos para las demandas específicas de la reacción de furfural.

Preservación de la Estructura de Poros

El entorno controlado del horno tubular protege la integridad física del soporte del catalizador.

A diferencia del calentamiento incontrolado, que podría colapsar la arquitectura interna del material, el horno tubular asegura que la estructura de poros permanezca intacta durante los agresivos cambios químicos de la reducción.

Comprender los Compromisos

El Riesgo de Sinterización

Si bien se requiere calor alto para la reducción, la temperatura o duración excesivas pueden ser perjudiciales.

El sobrecalentamiento en el horno tubular puede hacer que las nanopartículas metálicas recién formadas se agrupen, un proceso conocido como sinterización. Esto reduce drásticamente el área superficial disponible para la reacción, disminuyendo la eficiencia general del catalizador.

Equilibrio de la Completitud de la Reducción

Existe un delicado equilibrio entre lograr una reducción completa y mantener el tamaño de las partículas.

Una reducción insuficiente deja óxido inactivo (NiO), lo que resulta en bajas tasas de conversión. Por el contrario, las condiciones de reducción agresivas a menudo conducen a partículas metálicas más grandes, que pueden alterar la selectividad de la reacción o reducir la actividad por gramo de catalizador.

Tomando la Decisión Correcta para tu Objetivo

Para asegurar el éxito de tu reacción de hidrogenación de furfural, aplica el paso de reducción teniendo en cuenta los siguientes objetivos específicos:

- Si tu enfoque principal es la Actividad Máxima: Asegúrate de que la temperatura de reducción sea lo suficientemente alta y la duración lo suficientemente larga para convertir completamente todo el NiO en Ni⁰ metálico.

- Si tu enfoque principal es la Longevidad del Catalizador: Utiliza una velocidad de calentamiento controlada en el horno tubular para evitar el choque térmico y el colapso de los poros, asegurando que la estructura física soporte los sitios metálicos activos.

En última instancia, la reducción en horno tubular es el puente entre un polvo químicamente inerte y un catalizador de alta actividad capaz de transformaciones orgánicas complejas.

Tabla Resumen:

| Característica | Óxido de Níquel (NiO) | Níquel Metálico (Ni⁰) |

|---|---|---|

| Estado | Precursor (Óxido Inerte) | Catalizador Activado |

| Función | Inactivo; Estable para Almacenamiento | Alta Actividad de Hidrogenación |

| Sitios Activos | Ninguno | Nanopartículas Metálicas |

| Papel en el Horno | Materia Prima | Producto Final después de la Reducción |

| Efecto en el Furfural | Sin Reacción | Conversión a 2-metilfurano |

Maximiza el Rendimiento de tu Catalizador con KINTEK

El control térmico preciso es la diferencia entre un polvo inerte y un catalizador de alta actividad. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Tubos, Muflas, Rotatorios, de Vacío y CVD diseñados para manejar atmósferas de reducción críticas como H₂/N₂ con absoluta seguridad y precisión. Ya sea que necesites preservar estructuras de poros delicadas o prevenir la sinterización a través de tasas de calentamiento exactas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer tus necesidades únicas de hidrogenación de furfural.

¿Listo para optimizar tu proceso de activación? Contacta a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para tu investigación.

Guía Visual

Referencias

- Ismaila Mudi, Joseph Wood. A Kinetic Model of Furfural Hydrogenation to 2-Methylfuran on Nanoparticles of Nickel Supported on Sulfuric Acid-Modified Biochar Catalyst. DOI: 10.3390/catal14010054

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los diferentes diseños de hornos tubulares de alta temperatura? Elija el diseño adecuado para su laboratorio

- ¿A qué se refiere la longitud uniforme en un horno tubular? Asegure un control térmico preciso para resultados fiables

- ¿Cuáles son las funciones específicas de un horno tubular de alta temperatura durante el tratamiento térmico de dos etapas de aerogeles BN@PyC?

- ¿Por qué es necesario un horno tubular con una atmósfera mixta de 5% de hidrógeno/argón para las aleaciones de alta entropía PtPd_CoNiCu/C?

- ¿Por qué es necesario un horno tubular con control preciso de la temperatura para los composites Fe7S8@CT-NS? Domina la Síntesis Avanzada

- ¿Por qué los hornos tubulares de alta temperatura son esenciales para los catalizadores de perovskita? Conformación y cristalización de precisión

- ¿Qué tipos de atmósferas se pueden controlar en un horno tubular de atmósfera? Domine los entornos de gas precisos para el procesamiento de materiales

- ¿Por qué las lingotes de aleación de titanio casi alfa a menudo se sellan en tubos de cuarzo? Desbloquee una pureza y microestructura superiores