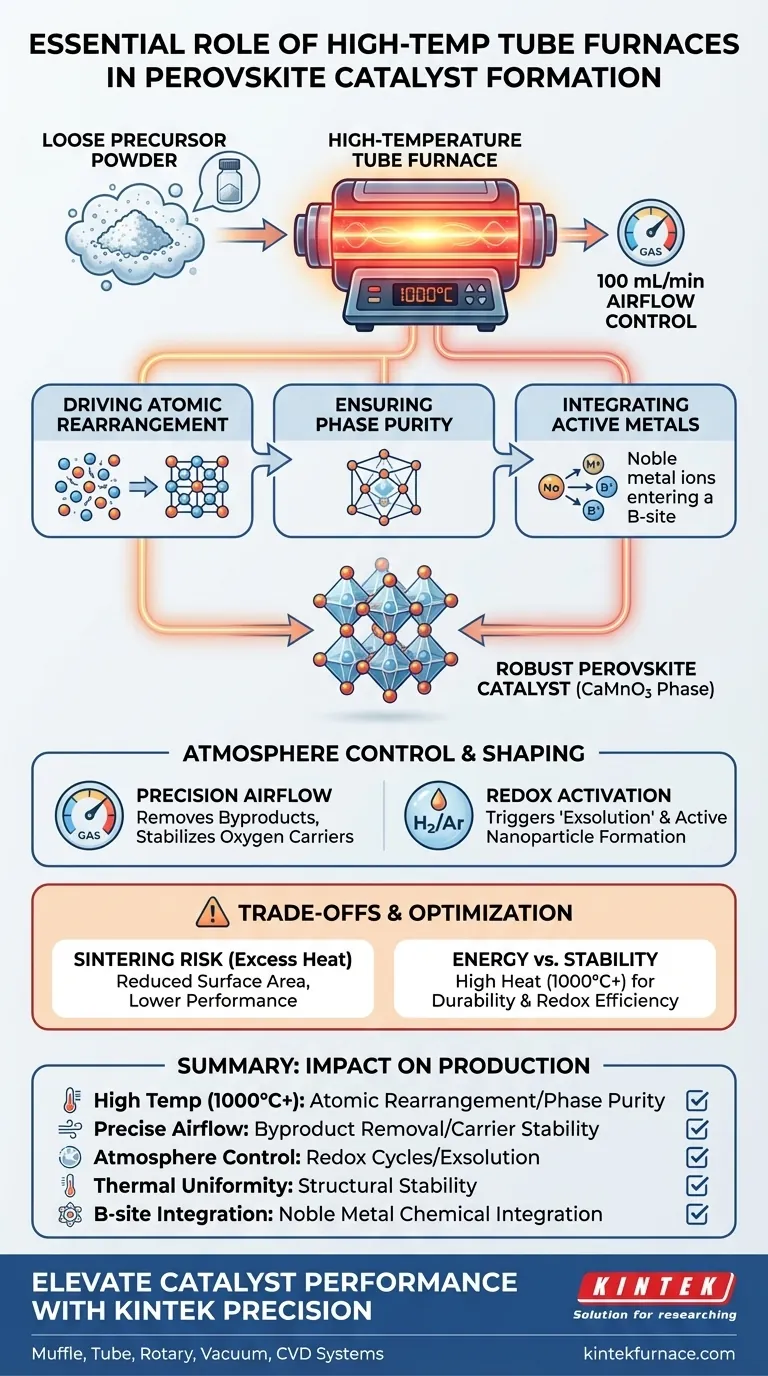

Los hornos tubulares de alta temperatura son el mecanismo crítico necesario para transformar polvos precursores sueltos en catalizadores de perovskita robustos y de alto rendimiento. Proporcionan un entorno sostenido de 1000 °C combinado con un control preciso del flujo de aire (por ejemplo, 100 ml/min) para impulsar el reordenamiento atómico necesario para formar la fase de perovskita CaMnO3. Este proceso finaliza la estructura cristalina, asegurando la alta cristalinidad necesaria para la estabilidad estructural y la liberación eficiente de oxígeno de la red.

Conclusión principal Mientras que los hornos de baja temperatura eliminan disolventes y los hornos mufla crean porosidad, el horno tubular de alta temperatura es la "herramienta de acabado" que consolida la calidad del catalizador. Suministra la intensa energía térmica requerida para fijar los átomos en sus posiciones de red finales, determinando directamente la durabilidad y la eficiencia redox del catalizador.

La mecánica de la formación de cristales

Impulso del reordenamiento atómico

La función principal del horno tubular es proporcionar la energía de activación requerida para la organización de la red. A temperaturas ultraaltas (típicamente alrededor de 1000 °C), el horno promueve el reordenamiento de los átomos de la red. Este movimiento es esencial para convertir precursores desordenados en una estructura de perovskita cristalina altamente ordenada.

Garantía de pureza de fase

Lograr la fase específica de perovskita CaMnO3 requiere más que solo calor; requiere calor aplicado uniformemente a lo largo del tiempo. El horno tubular mantiene un entorno térmico constante que facilita la difusión atómica. Esta difusión permite que el material alcance la geometría cristalográfica correcta (como una estructura romboédrica estable) y elimina los residuos orgánicos que podrían interferir con la pureza de la fase.

Integración de metales activos

Para catalizadores complejos, la etapa final de calentamiento es donde ocurre la integración química. La energía térmica permite que los iones de metales nobles (como Pd, Rh o Ru) se integren con éxito en los sitios B de la red cristalina. Esta integración precisa es lo que "da forma" al potencial químico del catalizador, permitiendo reacciones específicas como la evolución de hidrógeno o la oxidación.

El papel del control de la atmósfera

Flujo de aire de precisión

A diferencia de los hornos mufla estándar, los hornos tubulares permiten una regulación estricta del flujo de gas. Al mantener una tasa de flujo específica (por ejemplo, 100 ml por minuto), el horno asegura la eliminación constante de los subproductos de la reacción. Este flujo controlado es vital para estabilizar las capacidades de transporte de oxígeno del material.

Habilitación de la activación redox

Los hornos tubulares pueden soportar atmósferas especializadas, como entornos reductores (H2/Ar), que son cruciales para ciertos mecanismos de conformado. Por ejemplo, los ciclos redox de alta temperatura en estos hornos pueden desencadenar la "exsolución", donde los cationes metálicos migran desde el interior de la red hacia la superficie para formar nanopartículas activas de tamaño nanométrico.

Comprender las compensaciones

El riesgo de sinterización

Si bien el calor alto promueve la cristalización, el calor excesivo o la duración incontrolada pueden provocar la aglomeración. Si los granos se fusionan demasiado (se sinterizan), el área de superficie activa disminuye, lo que podría reducir el rendimiento catalítico. La regulación precisa de la temperatura es la única defensa contra esto.

Energía frente a estabilidad

Operar a 1000 °C o más (algunos hornos alcanzan los 1900 °C) consume mucha energía. Sin embargo, intentar cristalizar perovskitas a temperaturas más bajas a menudo da como resultado una estructura "suelta" con una capacidad de liberación de oxígeno de red deficiente, lo que hace que el catalizador sea inestable durante la operación real.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de sus catalizadores de perovskita, alinee los parámetros de su horno con sus requisitos estructurales específicos:

- Si su enfoque principal es la Estabilidad Estructural: Priorice temperaturas alrededor de 1000 °C para maximizar la cristalinidad, lo que asegura que la red pueda soportar ciclos repetidos de expansión y contracción durante los ciclos redox.

- Si su enfoque principal es la Eficacia del Dopaje: Concéntrese en la duración del tratamiento térmico para permitir tiempo suficiente para la difusión atómica y la integración de metales nobles en el sitio B de la red.

- Si su enfoque principal es la Activación de Superficie: Utilice el control de atmósfera del horno tubular para ejecutar ciclos redox (por ejemplo, a 1073 K) para desencadenar la exsolución y precipitar nanopartículas metálicas activas en la superficie del soporte.

El horno tubular de alta temperatura no es simplemente un dispositivo de calentamiento; es un instrumento de precisión que dicta la geometría final y la longevidad de la red cristalina de su catalizador.

Tabla resumen:

| Característica | Impacto en la producción de catalizadores de perovskita |

|---|---|

| Alta temperatura (1000 °C+) | Proporciona energía de activación para el reordenamiento atómico y la pureza de fase. |

| Flujo de aire de precisión | Asegura la eliminación constante de subproductos y estabiliza los portadores de oxígeno. |

| Control de atmósfera | Soporta ciclos redox y exsolución de nanopartículas metálicas activas. |

| Uniformidad térmica | Previene estructuras desordenadas y asegura la estabilidad estructural a largo plazo. |

| Integración del sitio B | Facilita la integración química de metales nobles en la red cristalina. |

Mejore el rendimiento de su catalizador con la precisión KINTEK

Maximice la estabilidad estructural y la eficiencia redox de sus materiales de perovskita con las soluciones térmicas de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción.

Ya sea que necesite estabilidad de 1000 °C para la liberación de oxígeno de la red o control de atmósfera preciso para la exsolución de metales, KINTEK proporciona la confiabilidad que su laboratorio exige. ¡Contáctenos hoy mismo para encontrar su solución de horno de alta temperatura perfecta!

Guía Visual

Referencias

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los métodos para tratar aguas residuales utilizando un horno tubular? Explore Aplicaciones Térmicas Especializadas

- ¿Cuál es la función de un horno de tubo de cuarzo en la oxidación térmica en seco de obleas de silicio? Mejora la calidad de tu óxido

- ¿Qué papel juega un horno tubular dentro de un sistema de adsorción de lecho fijo? Guía de evaluación del rendimiento de Se/PPS

- ¿Cuál es la importancia del paso de desplazamiento de nitrógeno en un horno tubular? Catalizadores Ru-1 de alto rendimiento seguros

- ¿Cuáles son las funciones especializadas de un horno tubular de alta temperatura en el sinterizado final de cerámicas de protones?

- ¿Cuál es la función principal de un horno tubular en la conversión de PET a carbón activado? Lograr una carbonización de precisión

- ¿Cuál es el papel principal de un horno tubular de alta temperatura en el recocido de Ga2O3? Optimice la calidad de su película delgada

- ¿Qué papel juega un horno tubular en la producción de carbón activado? Activación maestra de cáscara de nuez para alta adsorción