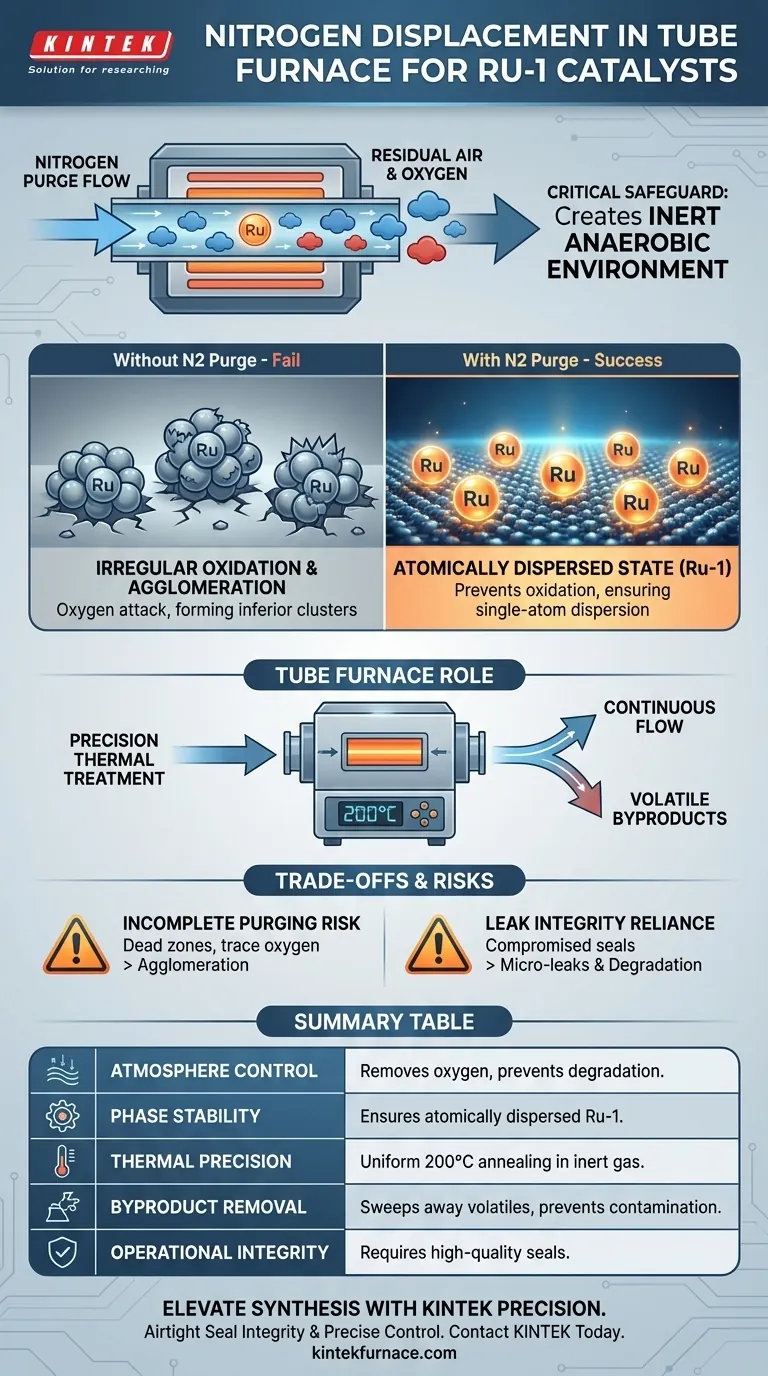

El paso de desplazamiento de nitrógeno sirve como salvaguarda crítica para la integridad estructural del catalizador. Funciona para purgar sistemáticamente el aire residual de la cámara del horno tubular, reemplazándolo con un flujo continuo de gas inerte. Esto garantiza que el tratamiento térmico posterior se realice en un entorno estrictamente anaeróbico, lo cual es un requisito previo para sintetizar catalizadores de rutenio-1 (Ru-1) de alta calidad.

Conclusión principal La presencia de oxígeno durante el calentamiento de los complejos de rutenio provoca una degradación irreversible del material. El desplazamiento de nitrógeno previene la oxidación irregular y la aglomeración de metales, asegurando que los precursores se resuelvan en un estado atómicamente disperso (Ru-1) en lugar de formar cúmulos catalíticamente inferiores.

La física del control de la atmósfera

Creación de un entorno anaeróbico

La función mecánica principal del paso de desplazamiento de nitrógeno es la eliminación completa del oxígeno de la cámara del horno.

Antes de que comience cualquier calentamiento, un flujo continuo de gas nitrógeno inerte purga el aire ambiente. Esto establece un entorno base donde las reacciones químicas son impulsadas únicamente por la energía térmica, no por interacciones oxidativas no deseadas con la atmósfera.

Prevención de la oxidación irregular

Los complejos de rutenio son muy sensibles al oxígeno, especialmente a medida que aumenta la temperatura.

Sin la purga de nitrógeno, el oxígeno residual ataca los materiales precursores. Esto conduce a una oxidación irregular, donde la estructura química del catalizador se altera de forma impredecible, destruyendo las propiedades catalíticas deseadas antes de que se formen.

Garantía de dispersión atómica

El objetivo final de este método de preparación específico es crear un estado atómicamente disperso, conocido como Ru-1.

Si hay oxígeno presente, los átomos de metal tienden a migrar y agruparse. Al mantener una atmósfera inerte, el paso de nitrógeno "congela" la dispersión, asegurando que el rutenio permanezca como átomos individuales aislados en lugar de agregarse en nanopartículas más grandes y menos activas.

El papel del horno tubular

Tratamiento térmico de precisión

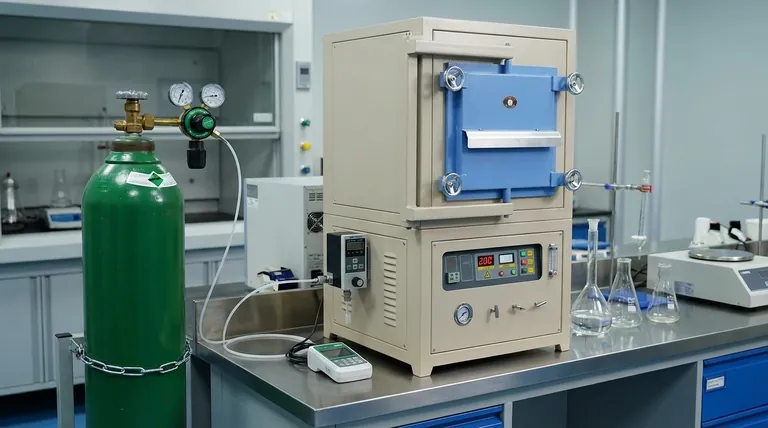

El horno tubular es esencial porque combina este control de la atmósfera con una regulación precisa de la temperatura.

Según la metodología principal, el proceso de recocido se realiza a 200 °C. El horno mantiene esta temperatura de manera uniforme mientras el flujo de nitrógeno protege la muestra, una combinación que los métodos de calentamiento al aire libre no pueden lograr.

Estabilidad durante el recocido

El cerramiento del horno tubular permite una dinámica de flujo constante.

A diferencia de un horno estático, el desplazamiento continuo asegura que los subproductos volátiles liberados durante las primeras etapas del calentamiento sean arrastrados. Esto evita que se redepositen en la superficie del catalizador o interfieran con la formación de los sitios Ru-1.

Comprender las compensaciones

Si bien el desplazamiento de nitrógeno es vital, introduce restricciones operativas específicas que deben gestionarse para evitar fallos.

El riesgo de purga incompleta

Si el paso de desplazamiento se realiza apresuradamente, pueden quedar bolsas de oxígeno en las "zonas muertas" del tubo.

Incluso cantidades traza de oxígeno pueden desencadenar la aglomeración, haciendo que el rutenio forme grandes cúmulos. Esto reduce significativamente el área superficial activa del catalizador, haciendo que la delicada arquitectura Ru-1 sea inútil.

Dependencia de la integridad del sellado

La eficacia de este paso depende completamente de la integridad del sellado del horno tubular.

Si los sellos del horno están comprometidos, el flujo de nitrógeno no puede mantener una presión positiva contra la atmósfera exterior. Esto crea una falsa sensación de seguridad donde el operador cree que el entorno es inerte, pero las microfugas están degradando activamente el catalizador durante la fase de recocido.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de sus catalizadores Ru-1, debe alinear sus protocolos operativos con la sensibilidad del material.

- Si su enfoque principal es la máxima actividad catalítica: Priorice una duración prolongada de la purga previa al calentamiento para garantizar que los niveles de oxígeno sean insignificantes antes de que comience la rampa de temperatura.

- Si su enfoque principal es la reproducibilidad estructural: Se requiere una prueba rigurosa de fugas de los sellos del horno tubular para garantizar que el entorno inerte permanezca estable durante todo el tiempo de permanencia de 200 °C.

La diferencia entre un catalizador de átomo único de alto rendimiento y un lote fallido a menudo reside estrictamente en la minuciosidad de la purga inicial de nitrógeno.

Tabla resumen:

| Característica | Impacto en la calidad del catalizador Ru-1 |

|---|---|

| Control de la atmósfera | Elimina el oxígeno para prevenir la degradación irreversible del material y la oxidación. |

| Estabilidad de fase | Asegura que el rutenio permanezca en un estado atómicamente disperso (Ru-1) frente a cúmulos. |

| Precisión térmica | Permite un recocido uniforme a 200 °C mientras se mantiene un entorno estrictamente inerte. |

| Eliminación de subproductos | El flujo de gas continuo arrastra los volátiles para prevenir la contaminación de la superficie. |

| Integridad operativa | Requiere sellos de horno de alta calidad para prevenir microfugas y aglomeración. |

Mejore la síntesis de sus materiales con la precisión KINTEK

No permita que la contaminación por oxígeno comprometa su investigación de catalizadores Ru-1. Los hornos tubulares avanzados de KINTEK proporcionan la integridad del sellado hermético y el control atmosférico preciso necesarios para un desplazamiento de nitrógeno y una dispersión atómica exitosos.

Respaldados por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite equipos de laboratorio estándar o un horno de alta temperatura totalmente personalizable, nuestras soluciones están diseñadas para satisfacer sus requisitos de investigación únicos.

¿Listo para garantizar la integridad estructural de su próximo lote?

Póngase en contacto con KINTEK hoy mismo para encontrar su solución ideal

Guía Visual

Referencias

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué papel juega un horno tubular dentro de un sistema de adsorción de lecho fijo? Guía de evaluación del rendimiento de Se/PPS

- ¿Por qué la resistencia a altas presiones es un requisito crítico para los reactores tubulares SCWG? Garantizando el éxito en la energía de microplásticos

- ¿Cómo mejora un horno tubular la estructura cristalina de las películas delgadas de óxido de zinc? Lograr una cristalinidad de alto rendimiento

- ¿Se puede utilizar un horno de tubo de vacío con atmósferas de gas controladas? Sí, para procesos de alta temperatura precisos.

- ¿Cuáles son las ventajas técnicas de usar un horno tubular para el nitruro de carbono? Domina la ingeniería avanzada de defectos

- ¿Por qué se requiere un horno tubular de alta temperatura con protección de gas inerte para las fases MAX? Asegure la pureza de fase a 1400 °C

- ¿Cómo se minimiza la transferencia de calor en un horno tubular? Estrategias clave para una gestión térmica eficiente

- ¿Por qué es necesaria una atmósfera protegida con nitrógeno dentro de un horno tubular para el dopaje de fósforo de materiales de carbono?