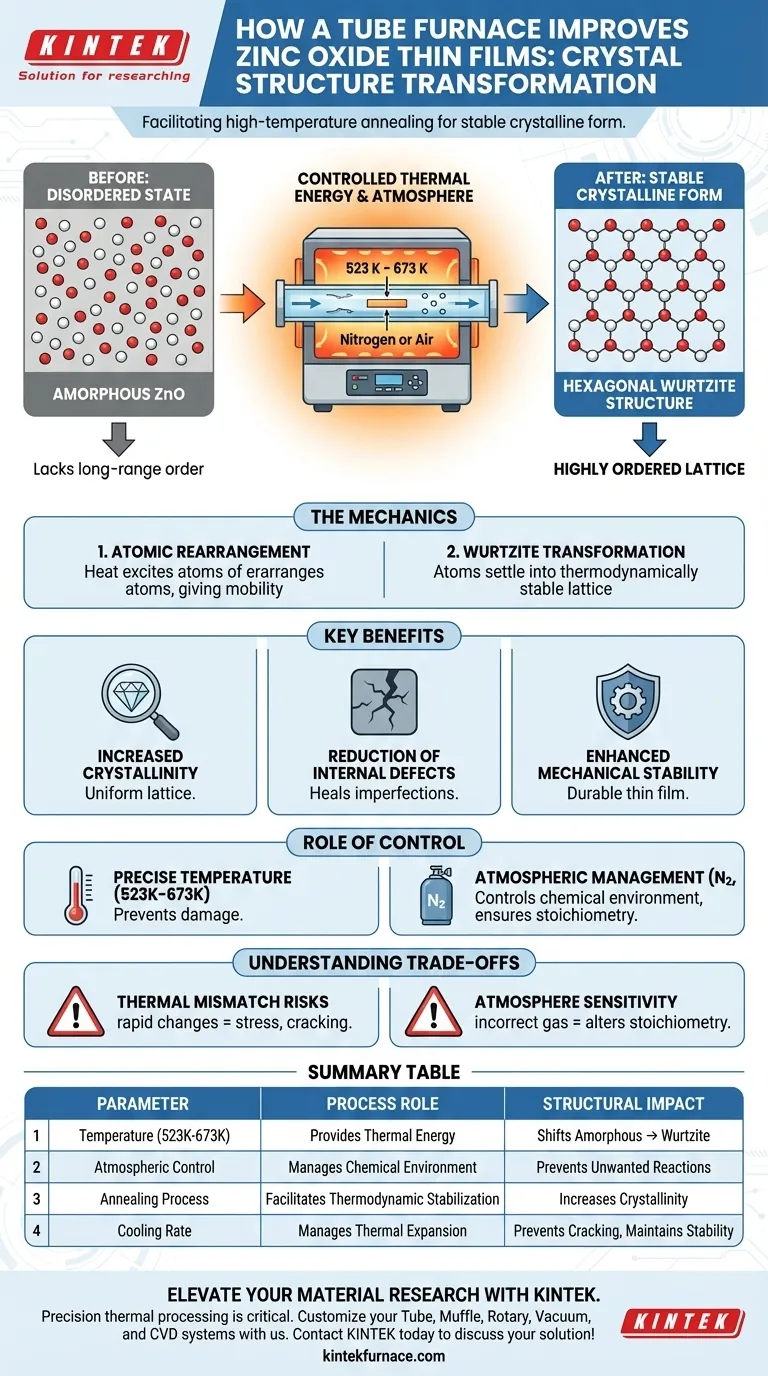

Un horno tubular facilita el recocido a alta temperatura para transformar las películas delgadas de óxido de zinc de un estado desordenado a una forma cristalina estable. Al aplicar un campo de temperatura controlado, típicamente entre 523 K y 673 K, el horno proporciona la energía térmica necesaria para la reorganización atómica. Este proceso cambia la estructura del material de amorfa a hexagonal de wurtzita, mejorando significativamente sus propiedades físicas.

La función principal del horno tubular en esta aplicación es proporcionar energía térmica precisa en una atmósfera controlada. Esto impulsa la transición del óxido de zinc de un estado amorfo a una estructura hexagonal de wurtzita altamente ordenada, minimizando los defectos internos y maximizando la estabilidad mecánica.

La Mecánica de la Transformación Estructural

Reorganización Atómica a Través de la Energía Térmica

El principal impulsor de la mejora estructural es la aplicación de calor. La energía térmica excita los átomos dentro de la película delgada, dándoles la movilidad necesaria para liberarse de posiciones amorfas y desordenadas.

Lograr la Estructura Hexagonal de Wurtzita

A medida que los átomos migran, se asientan en una configuración termodinámicamente estable. Para el óxido de zinc, esto resulta en una transformación de una fase amorfa a una estructura hexagonal de wurtzita específica. Esta red cristalina específica es crucial para las características funcionales del material.

Beneficios Clave del Recocido en Horno Tubular

Mayor Cristalinidad

El entorno térmico controlado asegura la formación de una red cristalina uniforme. Este alto grado de cristalinidad distingue a las películas de alto rendimiento de los recubrimientos desordenados de menor calidad.

Reducción de Defectos Internos

El proceso de recocido "cura" eficazmente las imperfecciones dentro de la película. Al permitir que los átomos se alineen correctamente, el horno reduce significativamente los defectos internos que de otro modo impedirían el flujo de electrones o la integridad estructural.

Mayor Estabilidad Mecánica

Una red cristalina mejor estructurada conduce naturalmente a un material más fuerte. La transformación a la fase de wurtzita mejora la estabilidad mecánica general de la película delgada, haciéndola más duradera durante el manejo o uso posterior.

El Papel del Control Ambiental

Regulación Precisa de la Temperatura

Los hornos tubulares mantienen rangos de temperatura específicos, como la ventana de 523 K a 673 K utilizada para el óxido de zinc. Esta precisión evita el sobrecalentamiento, que podría degradar el sustrato, o el subcalentamiento, que no iniciaría la cristalización.

Gestión de la Atmósfera

El horno permite la introducción de gases específicos para controlar el entorno químico. Para el óxido de zinc, se suelen utilizar atmósferas como nitrógeno o aire para facilitar el proceso de recocido sin inducir reacciones no deseadas.

Contexto de Otros Óxidos

Mientras que el óxido de zinc utiliza estas atmósferas para estabilizar la estructura, los hornos tubulares son herramientas versátiles. Por ejemplo, otros materiales como el titanato de estroncio pueden requerir una atmósfera reductora (H2 y Ar) para inducir intencionalmente vacantes de oxígeno y modular las estructuras de banda. Esto resalta la capacidad del horno para adaptar las propiedades electrónicas del material a través del control atmosférico.

Comprender las Compensaciones

Riesgos de Desajuste Térmico

Si bien el calor mejora la estructura cristalina, los cambios rápidos de temperatura pueden introducir estrés. Si las tasas de calentamiento o enfriamiento no se controlan cuidadosamente, la película puede agrietarse debido a desajustes de expansión térmica entre la película y el sustrato.

Sensibilidad a la Atmósfera

La atmósfera específica debe coincidir perfectamente con la química del material. El uso de una mezcla de gases incorrecta puede alterar la estequiometría de la película. Por ejemplo, una atmósfera excesivamente reductora podría eliminar oxígeno de una película donde el objetivo es la estabilidad, en lugar de la ingeniería de defectos.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su proceso de fabricación, debe alinear los parámetros del horno con sus objetivos de materiales específicos.

- Si su enfoque principal es la estabilidad estructural: Asegúrese de que su horno mantenga una temperatura constante entre 523 K y 673 K para maximizar la formación de la fase hexagonal de wurtzita.

- Si su enfoque principal es minimizar los defectos: Utilice una atmósfera constante, inerte (nitrógeno) u oxidante (aire) para permitir la reorganización atómica y al mismo tiempo prevenir la reducción química no deseada.

La gestión térmica precisa es la diferencia entre un recubrimiento desordenado y una película cristalina de alto rendimiento.

Tabla Resumen:

| Parámetro | Rol del Proceso | Impacto Estructural |

|---|---|---|

| Temperatura (523K - 673K) | Proporciona energía térmica para la movilidad atómica | Cambia la estructura de amorfa a hexagonal de wurtzita |

| Control Atmosférico | Gestiona el entorno químico (Nitrógeno/Aire) | Previene reacciones no deseadas y asegura la estequiometría |

| Proceso de Recocido | Facilita la estabilización termodinámica | Aumenta la cristalinidad y reduce los defectos de la red interna |

| Tasa de Enfriamiento | Gestiona la expansión térmica | Previene el agrietamiento de la película y mantiene la estabilidad mecánica |

Mejore Su Investigación de Materiales con KINTEK

El procesamiento térmico de precisión es fundamental para lograr la estructura hexagonal de wurtzita perfecta en sus películas delgadas. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura y atmósfera. Ya sea que esté optimizando la cristalinidad o diseñando defectos específicos, nuestros hornos de alta temperatura de laboratorio avanzados proporcionan el control de calor uniforme que necesita.

¿Listo para transformar su producción de películas delgadas? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita el proceso de reducción de hidrógeno en un horno tubular de laboratorio la exsolución de especies de níquel?

- ¿Por qué se requiere un horno tubular de alta precisión para los catalizadores PtCln/Fe-N-C? Garantice precisión subnanométrica

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué funciones cumplen los sistemas de bombeo de alto vacío y los hornos de tubo? Mejora del rendimiento de las cintas amorfas

- ¿Qué papel juega un horno tubular dentro de un sistema de deposición por transporte de vapor (VTD)? Rol esencial en el crecimiento de películas delgadas

- ¿Por qué es necesario un horno tubular con flujo de nitrógeno para las cerámicas de BaFe2-xCoxFe16O27? Ingeniería de Valencia de Hierro Maestro

- ¿Por qué es necesario un horno tubular con control preciso de la temperatura para sintetizar MoS2 monocapa de alta calidad?

- ¿Cuáles son las aplicaciones principales de un horno de tubo de vacío de laboratorio? Domina la síntesis de materiales de alto rendimiento