Se requiere estrictamente un horno tubular de alta precisión para crear un entorno estable y controlado —utilizando gases inertes como argón o gases reductores como hidrógeno— que gestione la delicada descomposición térmica de los precursores de platino. Operando a temperaturas específicas, como 200 °C, el horno permite una regulación precisa de los niveles de reducción del platino, asegurando la formación de partículas subnanométricas y evitando el crecimiento que degrada el rendimiento y ocurre en entornos menos controlados.

Conclusión Clave La síntesis de catalizadores PtCln/Fe-N-C no se trata simplemente de calentar; se trata de detener el crecimiento de las partículas en una etapa específica. El horno tubular proporciona la estabilidad térmica y el control atmosférico necesarios para "congelar" las partículas de platino a escala subnanométrica, lo cual es fundamental para maximizar la actividad catalítica.

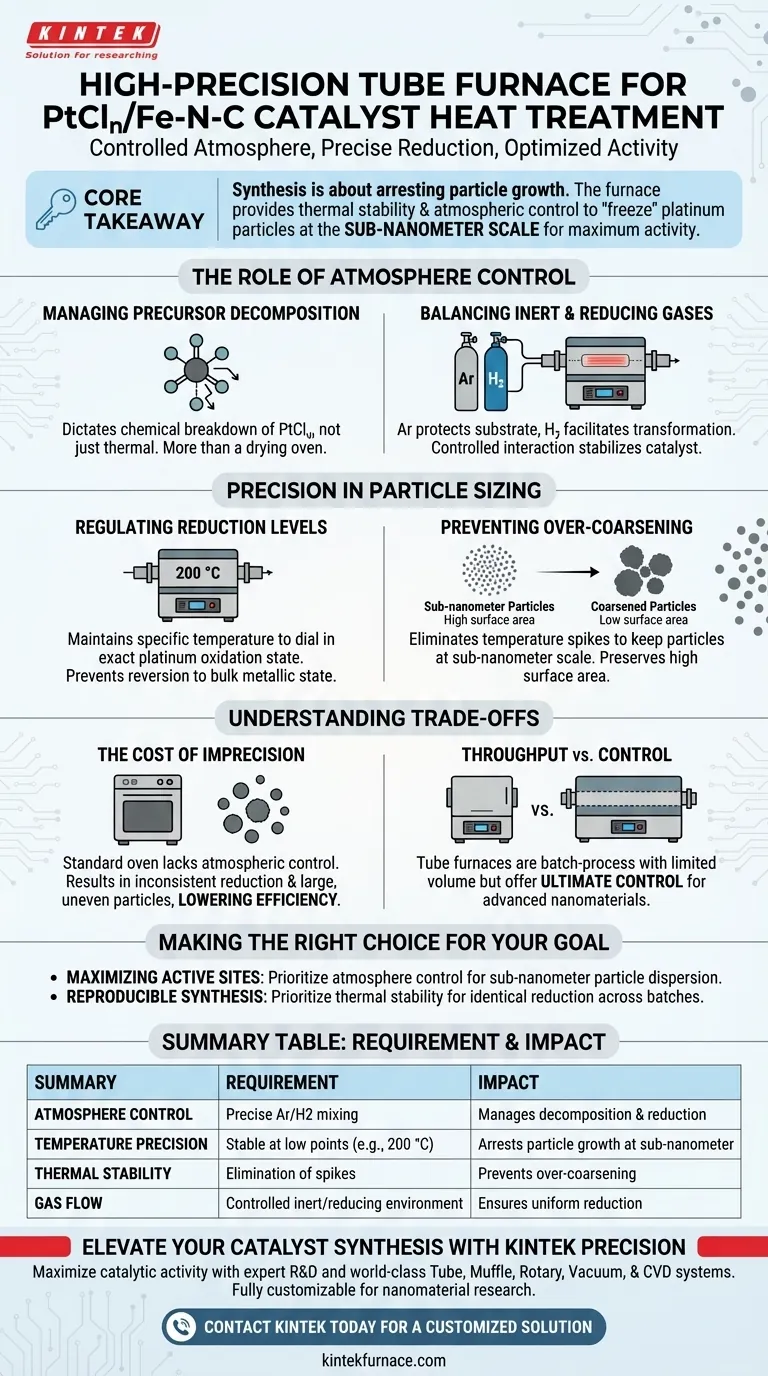

El Papel del Control Atmosférico

Gestión de la Descomposición del Precursor

La función principal del horno tubular en esta aplicación es gestionar cómo se descompone el precursor de platino (PtCln).

A diferencia de los hornos de secado simples, un horno tubular permite la introducción de gases específicos. Esto crea un entorno químico que dicta exactamente cómo el precursor se descompone químicamente, en lugar de solo térmicamente.

Equilibrio de Gases Inertes y Reductores

El proceso depende de la capacidad de cambiar entre gases inertes (como argón) y gases reductores (como hidrógeno), o de mezclarlos.

Este equilibrio es fundamental. Los gases inertes protegen el sustrato, mientras que los gases reductores facilitan la transformación de los precursores metálicos. Esta interacción controlada asegura la estabilización térmica de los componentes del catalizador durante el tratamiento térmico.

Precisión en el Tamaño de las Partículas

Regulación de los Niveles de Reducción

El rendimiento catalítico del PtCln/Fe-N-C está directamente relacionado con el estado de oxidación del platino.

Al mantener una temperatura muy específica (por ejemplo, 200 °C), el horno permite a los investigadores ajustar el nivel exacto de reducción de platino requerido. Esta precisión evita que el metal revierta completamente a un estado metálico a granel, lo que reduciría su actividad química.

Prevención del Crecimiento Excesivo

El riesgo más significativo durante el tratamiento térmico es el "crecimiento", donde las partículas pequeñas se agrupan para formar partículas más grandes y menos efectivas.

Un horno de alta precisión previene esto al eliminar los picos de temperatura. Mantiene las condiciones térmicas necesarias para mantener las partículas a escala subnanométrica. Esto preserva el área superficial alta requerida para una catálisis efectiva.

Comprensión de las Compensaciones

El Costo de la Imprecisión

Si se utilizara un horno mufla o un horno estándar en lugar de un horno tubular de alta precisión, la falta de control del flujo atmosférico conduciría a una reducción inconsistente.

Sin la atmósfera reductora precisa, los precursores de platino podrían no reducirse por completo o aglomerarse rápidamente. Esto resulta en partículas grandes y desiguales que reducen significativamente la eficiencia del catalizador.

Rendimiento vs. Control

Los hornos tubulares son generalmente herramientas de proceso por lotes con un volumen limitado en comparación con los hornos continuos industriales.

Si bien ofrecen el control máximo requerido para sintetizar nanomateriales avanzados como PtCln/Fe-N-C, a menudo están limitados en cuanto a rendimiento. Sin embargo, para catalizadores de alto rendimiento donde la estructura a nivel atómico define el valor, esta compensación es necesaria.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la síntesis de su catalizador, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es maximizar los sitios activos: Priorice el control de la atmósfera para asegurar la dispersión de partículas subnanométricas sin aglomeración.

- Si su enfoque principal es la síntesis reproducible: Priorice la estabilidad térmica del horno para asegurar niveles de reducción idénticos en diferentes lotes.

El horno tubular es el instrumento definitorio que transforma un material de una simple mezcla de precursores a un catalizador altamente diseñado y nanoestructurado.

Tabla Resumen:

| Característica | Requisito para la Síntesis de PtCln/Fe-N-C | Impacto en la Calidad del Catalizador |

|---|---|---|

| Control Atmosférico | Mezcla precisa de Argón e Hidrógeno | Gestiona la descomposición del precursor y la reducción del metal |

| Precisión de Temperatura | Operación estable en puntos bajos (por ejemplo, 200 °C) | Detiene el crecimiento de partículas a escala subnanométrica |

| Estabilidad Térmica | Eliminación de picos de temperatura | Previene el crecimiento excesivo y la pérdida de área superficial |

| Flujo de Gas | Entorno inerte/reductor controlado | Asegura niveles de reducción uniformes en todo el lote |

Mejore la Síntesis de su Catalizador con la Precisión KINTEK

Maximice su actividad catalítica asegurando estructuras perfectas a nivel atómico. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Tubo, Mufla, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con las rigurosas demandas de la investigación de nanomateriales.

Ya sea que esté sintetizando catalizadores PtCln/Fe-N-C o desarrollando aplicaciones de alta temperatura de laboratorio de próxima generación, nuestros hornos brindan el control atmosférico y la estabilidad térmica que su avance merece.

¿Listo para optimizar su tratamiento térmico? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las principales características de los hornos tubulares verticales? Optimice su laboratorio con calefacción uniforme y ahorro de espacio

- ¿Cuáles son las ventajas de un tubo de vacío? Desbloquee un rendimiento superior en audio y tratamiento térmico

- ¿Qué es un Horno Tubular? Domine el Calentamiento de Precisión para Materiales Sensibles

- ¿Cuál es la función principal de un horno tubular en la pirólisis de biomasa? Lograr precisión en la investigación de materiales

- ¿Por qué los hornos tubulares se consideran esenciales para la investigación científica? Desbloquee el control preciso de alta temperatura

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Qué papel juega un horno tubular de alta temperatura de laboratorio en la formación de fases de materiales de cátodo de óxido ricos en níquel?

- ¿Por qué se requiere un horno de tubo de vacío para el compuesto (Si/grafito/grafeno)@C? Garantizar un rendimiento óptimo a altas temperaturas