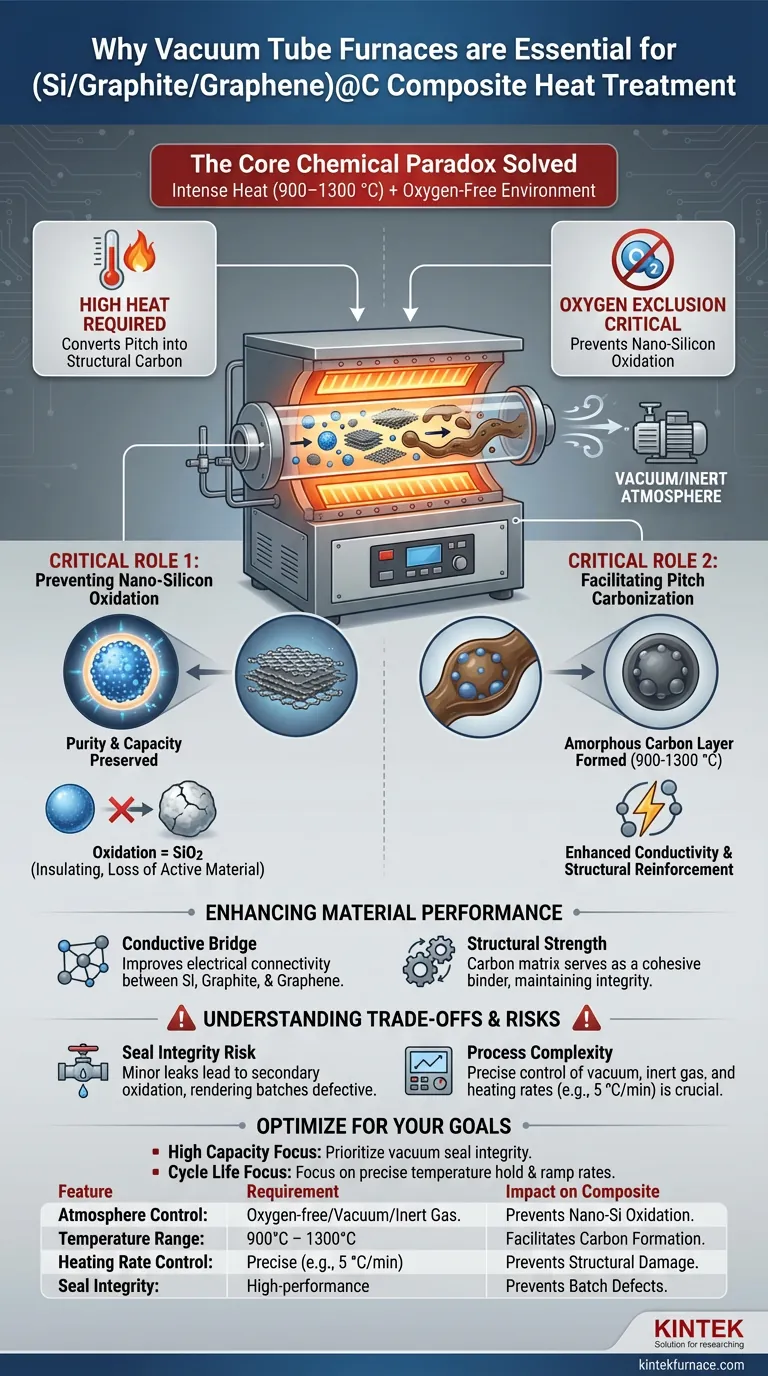

La necesidad principal de utilizar un horno de tubo de vacío en el procesamiento de compuestos (Si/grafito/grafeno)@C es crear un entorno estrictamente libre de oxígeno a altas temperaturas (típicamente alrededor de 1000 °C). Esta atmósfera específica permite el craqueo químico y la carbonización de los precursores de brea en una capa de carbono conductora, al tiempo que previene simultáneamente la oxidación catastrófica de las nanopartículas de silicio altamente reactivas.

Conclusión clave El horno de tubo de vacío resuelve una paradoja química crítica: proporciona el calor intenso necesario para convertir la brea en carbono estructural, pero excluye estrictamente el oxígeno que de otro modo destruiría la capacidad electroquímica del silicio durante ese mismo proceso de calentamiento.

El papel fundamental del entorno de vacío

Prevención de la oxidación de nano-silicio

El componente más sensible de este compuesto es el nano-silicio. El silicio es muy reactivo al oxígeno a temperaturas elevadas. Sin vacío o una atmósfera estrictamente inerte, el alto calor requerido para el procesamiento haría que el silicio reaccionara con el oxígeno, formando dióxido de silicio (SiO2).

Esta oxidación es perjudicial porque crea una capa aislante y consume el material de silicio activo. Al mantener un flujo de vacío o gas inerte, el horno preserva la pureza y la capacidad teórica del silicio, asegurando que permanezca electroquímicamente activo.

Facilitación de la carbonización de la brea

El compuesto utiliza un precursor de brea recubierto en las superficies de las partículas. Para funcionar eficazmente, esta brea debe someterse a craqueo y carbonización.

Esta transformación química requiere temperaturas típicamente en el rango de 900–1300 °C (a menudo alrededor de 1000 °C). El horno de tubo de vacío proporciona las condiciones térmicas precisas necesarias para descomponer la brea, eliminando los elementos no carbonados y dejando un residuo de carbono robusto.

Mejora del rendimiento del material

Formación de la capa de carbono amorfo

El proceso de tratamiento térmico da como resultado la formación de una capa de carbono amorfo uniforme alrededor de las partículas de silicio, grafito y grafeno.

Esta capa no es simplemente un subproducto; es un componente funcional del compuesto. Sirve como un puente conductor, mejorando significativamente la conectividad eléctrica entre los diferentes tipos de partículas (silicio, grafito y grafeno).

Refuerzo estructural

Más allá de la conductividad, la capa de carbono generada en el horno mejora la resistencia estructural general del material compuesto.

Durante el proceso de carbonización, la brea actúa como aglutinante que se transforma en una matriz de carbono dura. Esto crea una estructura cohesiva que ayuda a acomodar los cambios de volumen y mantiene la integridad mecánica durante el uso.

Comprender las compensaciones

El riesgo de integridad del sellado

La eficacia de este proceso depende completamente del aislamiento de la cámara. Incluso una fuga menor en el horno de tubo o un fallo en el sello de vacío pueden introducir trazas de oxígeno. A 1000 °C, incluso presiones parciales bajas de oxígeno pueden provocar la "oxidación secundaria" del silicio, lo que hace que el lote sea defectuoso.

Consistencia del proceso frente a complejidad

Si bien un horno de tubo de vacío ofrece alta consistencia y limpieza, introduce complejidad en el control de la atmósfera. El proceso a menudo requiere un equilibrio entre la extracción de vacío y la introducción de gas inerte de alta pureza (como argón) para facilitar la transferencia de calor y proteger la matriz de carbono. A menudo se requiere un control preciso de las velocidades de calentamiento (por ejemplo, 5 °C/min) para evitar daños estructurales durante la rápida desgasificación de la brea.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su material (Si/grafito/grafeno)@C, alinee los parámetros de su horno con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la alta capacidad: Priorice la calidad del nivel de vacío y la integridad del sellado para garantizar una oxidación mínima absoluta del nano-silicio.

- Si su enfoque principal es la vida útil y la estabilidad del ciclo: Concéntrese en la precisión de los tiempos de mantenimiento de la temperatura y las velocidades de rampa para garantizar que la capa de carbono amorfo forme un recubrimiento uniforme y estructuralmente sólido.

El éxito en este proceso depende no solo de alcanzar altas temperaturas, sino de la exclusión absoluta de oxígeno para preservar la química activa del silicio.

Tabla resumen:

| Característica | Requisito | Impacto en la calidad del compuesto |

|---|---|---|

| Control de atmósfera | Sin oxígeno / Vacío / Gas inerte | Previene la oxidación del nano-silicio y la pérdida de capacidad |

| Rango de temperatura | 900°C – 1300°C | Facilita el craqueo de la brea y la formación de carbono amorfo |

| Control de velocidad de calentamiento | Preciso (por ejemplo, 5 °C/min) | Previene daños estructurales durante la desgasificación de la brea |

| Integridad del sellado | Sellos de vacío de alto rendimiento | Previene la oxidación secundaria y los defectos del lote |

Mejore la investigación de sus materiales con la precisión KINTEK

No permita que la oxidación comprometa la capacidad electroquímica de su compuesto. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de tubo, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la síntesis de (Si/grafito/grafeno)@C. Nuestros hornos de alta temperatura de laboratorio personalizables proporcionan el control absoluto de la atmósfera y la precisión térmica necesarias para garantizar una carbonización uniforme y la integridad estructural.

¿Listo para optimizar su proceso de tratamiento térmico? Contáctenos hoy para discutir sus necesidades de investigación únicas y descubrir la ventaja KINTEK.

Guía Visual

Referencias

- Chengyuan Ni, Zhendong Tao. Effect of Graphene on the Performance of Silicon–Carbon Composite Anode Materials for Lithium-Ion Batteries. DOI: 10.3390/ma17030754

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de los hornos tubulares? Desbloquee la precisión en la síntesis de materiales y el tratamiento térmico

- ¿Cuál es el principio de funcionamiento de un horno eléctrico experimental de tubo de vacío? Domina el control preciso de la atmósfera

- ¿Por qué es necesario un horno de tubo de alto vacío o nitrógeno de alta pureza para el crecimiento de precipitados de carburo en el acero?

- ¿Qué papel desempeña un horno tubular durante la sinterización de la aleación Al-Si? Optimice sus materiales autolubricantes

- ¿Cuáles son las ventajas de un horno tubular de una zona para la síntesis de MoS2? Garantiza la uniformidad y la repetibilidad

- ¿Cuál es el propósito de usar un horno de sinterización de tubos de alta temperatura para la selenización? Optimizar la porosidad de los PC-CNT

- ¿Cuáles son las ventajas generales del craqueo en horno tubular? Desbloquee la producción de olefinas de alto rendimiento con una eficiencia confiable

- ¿Cómo afecta el campo térmico uniforme proporcionado por un horno de resistencia de tubo vertical a los experimentos de equilibrio de fases?