En su esencia, el craqueo en horno tubular es la tecnología dominante para la producción de olefinas debido a una potente combinación de diseño maduro, eficiencia operativa y alto rendimiento económico. Sus ventajas provienen de una estructura simple y confiable que permite un control preciso sobre el proceso de craqueo, lo que lleva a altos rendimientos de productos valiosos como etileno y propileno, al tiempo que mantiene una alta eficiencia térmica y la capacidad de escalar para la producción industrial masiva.

La verdadera ventaja del craqueo en horno tubular no es una sola característica, sino la integración sistémica de confiabilidad, control y rendimiento económico. Esta sinergia lo ha establecido como el proceso fundamental para la industria petroquímica moderna.

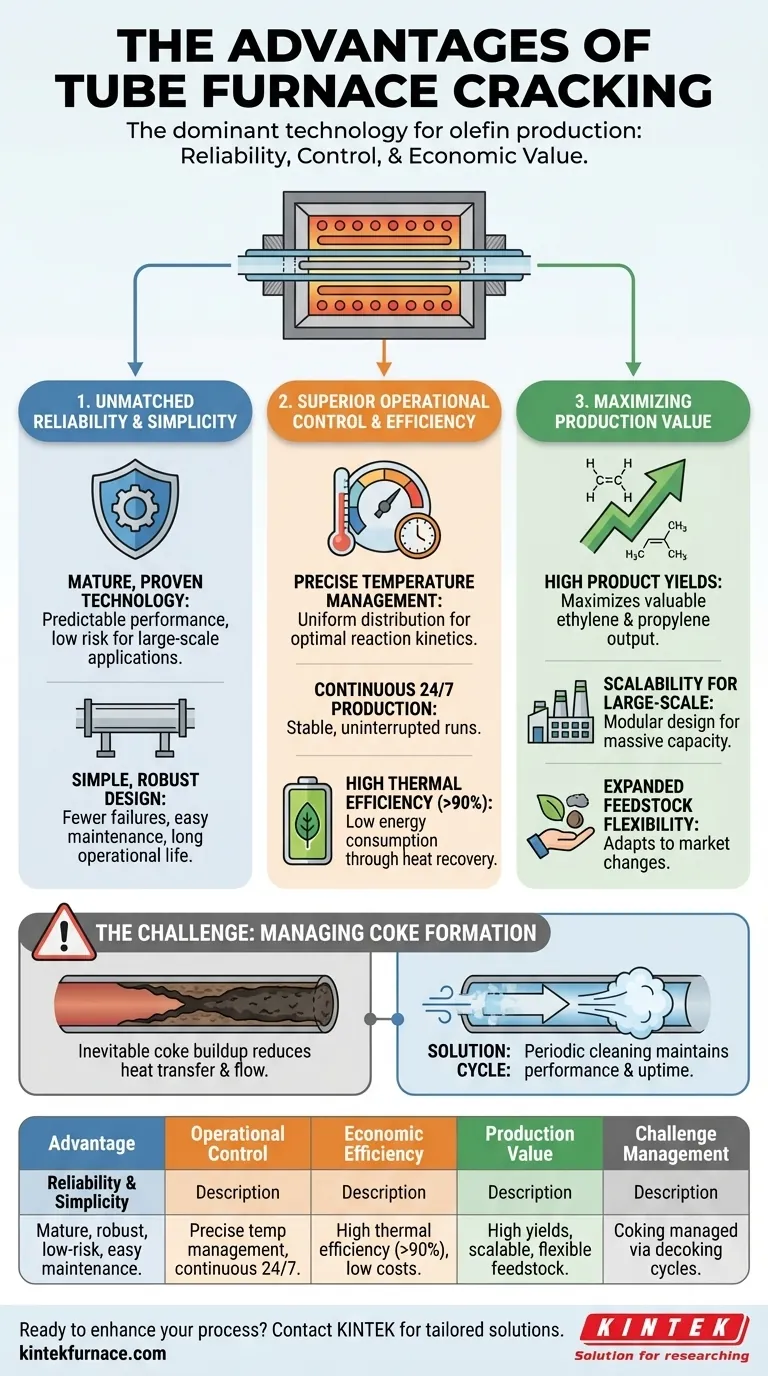

La Base: Fiabilidad y Simplicidad Inigualables

El éxito duradero del craqueo en horno tubular se basa en una filosofía de diseño que prioriza la fiabilidad y la operación sencilla.

Tecnología Madura y Probada

Este no es un proceso experimental. El craqueo en horno tubular es una tecnología altamente madura y extensamente refinada, lo que significa que sus características de rendimiento, desafíos operativos y requisitos de mantenimiento están bien comprendidos.

Esta madurez proporciona un alto grado de previsibilidad y reduce el riesgo de inversión para aplicaciones industriales a gran escala.

Diseño Simple y Robusto

La estructura fundamental de un horno tubular es simple: los tubos se calientan externamente dentro de una caja de horno. Esta simplicidad facilita su construcción, operación y mantenimiento en comparación con diseños de reactores más complejos.

Este diseño robusto contribuye a una larga vida útil operativa y a menos puntos de falla catastrófica.

Control Operativo y Eficiencia Superiores

El control preciso sobre las variables del proceso es fundamental para maximizar los productos deseados y minimizar los residuos. Los hornos tubulares sobresalen en esta área.

Gestión Precisa de la Temperatura

El diseño del horno permite un control excepcional sobre el perfil de temperatura del proceso. Esto incluye una distribución uniforme de la temperatura en la zona de calentamiento central y la capacidad de realizar ajustes finos.

Este control preciso es esencial para gestionar la cinética de reacción, asegurando que la materia prima se "craquee" en condiciones óptimas para producir las moléculas deseadas.

Diseñado para la Producción Continua

Los hornos tubulares están diseñados para una operación continua, 24 horas al día, 7 días a la semana. Su facilidad de control, a menudo gestionada de forma remota, permite corridas de producción estables e ininterrumpidas que son esenciales para la fabricación de productos químicos básicos.

Esta capacidad es un impulsor principal de su viabilidad económica en plantas a gran escala.

Alta Eficiencia Térmica y Energética

Los hornos de craqueo modernos logran una alta eficiencia térmica, a menudo superior al 90%. Esto se logra mediante un bajo consumo de energía y la recuperación estratégica del calor tanto del flujo de gas craqueado caliente como del gas de combustión.

Este enfoque en la recuperación de energía reduce significativamente los costos operativos y la huella ambiental general del proceso.

Maximización del Valor de la Producción

El objetivo final del craqueo es convertir hidrocarburos de menor valor en productos químicos de mayor valor de manera eficiente y a escala.

Altos Rendimientos de Productos Clave

El proceso está optimizado para ofrecer un alto rendimiento de etileno y propileno, los componentes básicos para una vasta gama de plásticos y productos químicos. La corriente de producto resultante también tiene una alta concentración de estas moléculas objetivo, lo que simplifica los procesos de separación posteriores.

Escalabilidad para Operaciones a Gran Escala

Una sola planta puede combinar múltiples hornos de craqueo para lograr una capacidad de producción masiva. Esta escalabilidad modular permite a los productores satisfacer la demanda global añadiendo hornos a una planta existente.

Ampliación de la Flexibilidad de la Materia Prima

Aunque tradicionalmente diseñado para materias primas específicas como etano o nafta, el progreso tecnológico ha ampliado significativamente la gama de materias primas que se pueden procesar. Esta flexibilidad permite a los operadores adaptarse a los cambios del mercado y seleccionar la materia prima más ventajosa económicamente.

Comprendiendo el Principal Desafío Operativo: El Coqueo

Ninguna tecnología está exenta de inconvenientes. Para el craqueo en horno tubular, el principal desafío operativo no es un defecto de diseño, sino una consecuencia inherente del propio proceso químico.

La Inevitabilidad de la Formación de Coque

El calentamiento de hidrocarburos a altas temperaturas provoca inevitablemente reacciones secundarias que producen coque, una forma dura y sólida de carbono. Este coque se deposita en las paredes internas de los tubos del horno.

Impacto en el Rendimiento

La acumulación de coque actúa como aislante, reduciendo la transferencia de calor del horno al fluido del proceso. También restringe el diámetro del tubo, aumentando la caída de presión y dificultando el flujo.

Ambos efectos reducen la eficiencia y pueden eventualmente forzar una parada si no se gestionan.

El Ciclo de Descoquificación

Para mantener el rendimiento, los hornos deben ser retirados de servicio periódicamente para la descoquificación. Durante este proceso, el coque se quema con vapor y aire. La frecuencia y duración de estos ciclos de descoquificación son un factor crítico en la disponibilidad y rentabilidad general de la planta.

Tomando la Decisión Correcta para su Objetivo

Comprender estas ventajas y desafíos le permite alinear la tecnología con su objetivo principal.

- Si su enfoque principal es maximizar el tiempo de actividad y la fiabilidad: El diseño maduro y simple ofrece un rendimiento probado, pero debe presupuestar y diseñar una estrategia robusta para gestionar el ciclo de descoquificación.

- Si su enfoque principal es el rendimiento económico: La combinación de altos rendimientos de productos, eficiencia térmica excepcional y escalabilidad masiva lo convierte en la opción inigualable para la producción de olefinas como productos básicos.

- Si su enfoque principal es el control y la versatilidad del proceso: La gestión precisa de la temperatura y la creciente flexibilidad de las materias primas proporcionan importantes palancas operativas para optimizar la producción en función de las condiciones del mercado.

En última instancia, la combinación de simplicidad probada y rendimiento de alta eficiencia del horno tubular lo convierte en el caballo de batalla perdurable del mundo petroquímico.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Fiabilidad y Simplicidad | Diseño maduro y robusto para una operación predecible y de bajo riesgo con fácil mantenimiento y larga vida útil. |

| Control Operacional | Gestión precisa de la temperatura y capacidades de producción continua para procesos estables y eficientes. |

| Eficiencia Económica | Alta eficiencia térmica (>90%), recuperación de energía y bajos costos operativos para una producción rentable. |

| Valor de Producción | Altos rendimientos de etileno y propileno, escalabilidad para producción a gran escala y flexibilidad de materia prima. |

| Gestión de Desafíos | Problema inherente de coqueo gestionado mediante ciclos de descoquificación para mantener el rendimiento y el tiempo de actividad. |

¿Listo para mejorar sus procesos petroquímicos con soluciones avanzadas de hornos tubulares? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones industriales sistemas de hornos de alta temperatura fiables. Nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden aumentar su eficiencia y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio