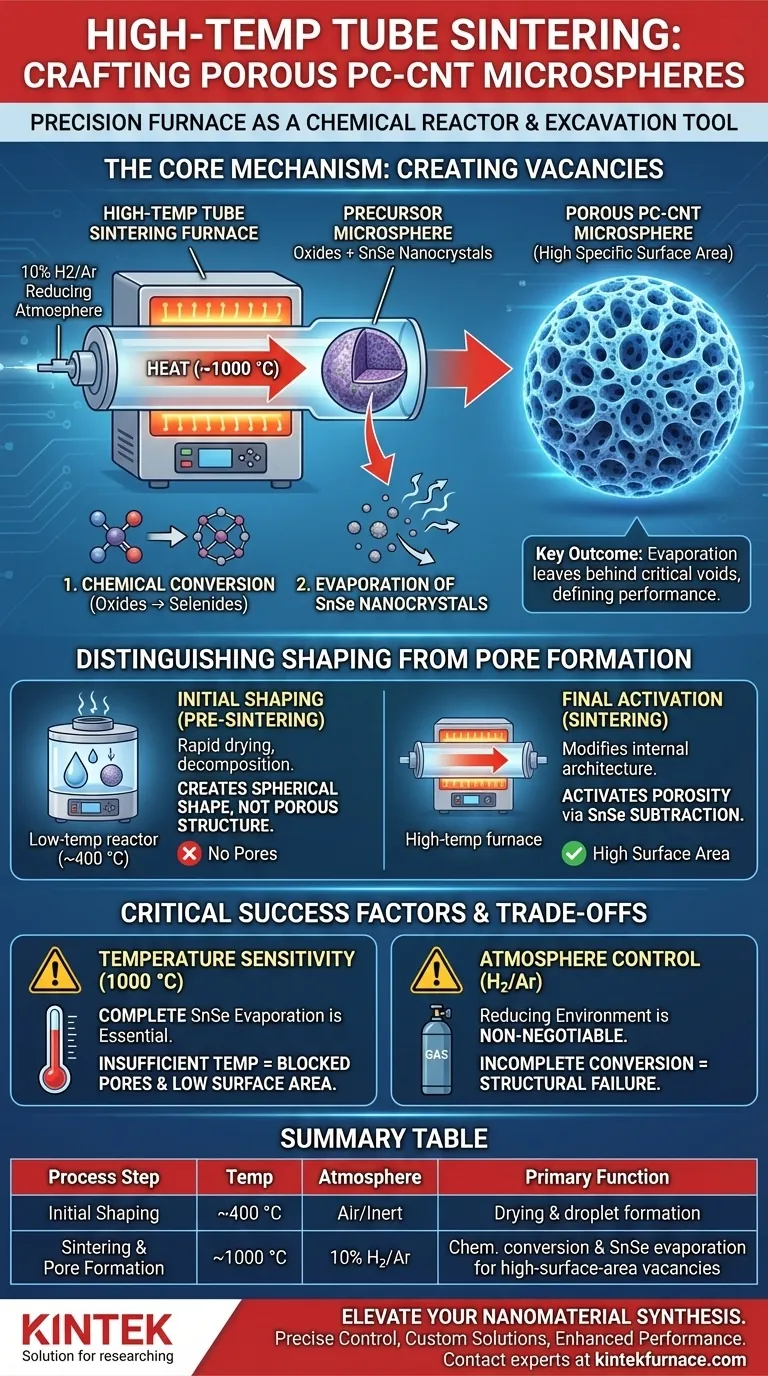

El propósito principal del horno de sinterización de tubos de alta temperatura es actuar como un reactor químico preciso que convierte los materiales precursores en una estructura altamente porosa. Específicamente, utiliza una temperatura de aproximadamente 1000 °C y una atmósfera reductora (10% H2/Ar) para impulsar la evaporación de nanocristales sacrificiales, dejando atrás los vacíos críticos que definen el rendimiento del material.

Conclusión Clave El horno realiza dos funciones simultáneas: la conversión química de óxidos en selenuros y la evaporación física de nanocristales de SnSe. Esta evaporación es el mecanismo específico que genera vacantes, creando el área superficial específica alta requerida para microesferas de PC-CNT efectivas.

El Mecanismo de Creación de Poros

Conversión Química Bajo Atmósfera Reductora

El horno proporciona un entorno controlado que contiene una mezcla de gases reductores, típicamente 10% de Hidrógeno (H2) y Argón (Ar).

Bajo estas condiciones, el horno facilita la reducción química de los materiales precursores. Específicamente, convierte los óxidos presentes dentro de las microesferas iniciales en selenuros.

Creación de Vacantes por Evaporación

La función más crítica del horno de sinterización en este flujo de trabajo específico es la evaporación completa de nanocristales de SnSe (Seleniuro de Estaño).

El horno mantiene una alta temperatura (alrededor de 1000 °C), que es suficiente para gasificar los componentes de SnSe.

A medida que estos nanocristales se evaporan y salen del material, dejan espacios vacíos. Estas "vacantes" se convierten en los poros de la estructura final, lo que resulta directamente en un área superficial específica alta.

Distinción entre Conformación y Formación de Poros

Conformación Inicial (Pre-Sinterización)

Es importante distinguir la etapa de sinterización de la formación inicial de las microesferas.

Como se señaló en contextos suplementarios, se utiliza un reactor de menor temperatura (a menudo alrededor de 400 °C) para el secado rápido y la descomposición térmica de las gotas rociadas. Esta etapa crea la forma esférica pero no crea la nanoestructura porosa final.

Activación Final (Sinterización)

El horno de sinterización de tubos de alta temperatura es responsable de la "activación" de la porosidad del material.

Si bien la forma inicial se establece antes, el horno de sinterización modifica la arquitectura interna. Transforma una esfera densa o semidensa en un material funcional poroso de alta área superficial mediante la sustracción del componente SnSe.

Comprender las Compensaciones

Sensibilidad a la Temperatura

El proceso depende de un delicado equilibrio térmico. La temperatura debe ser lo suficientemente alta (aprox. 1000 °C) para garantizar la evaporación completa del SnSe.

Si la temperatura es insuficiente, puede quedar SnSe residual dentro de la matriz de carbono. Esto bloquearía los poros potenciales, reduciendo significativamente el área superficial específica y la efectividad del material.

Control de Atmósfera

La atmósfera reductora es innegociable. Sin la presencia de H2/Ar, la conversión de óxidos a selenuros puede fallar o ser incompleta.

La conversión incompleta impide la formación de las fases de selenuro específicas requeridas para la etapa de evaporación posterior, lo que en última instancia conduce a un fallo estructural de las microesferas de PC-CNT.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de las microesferas porosas de nanotubos de carbono, aplique los siguientes principios:

- Si su enfoque principal es el Área Superficial: Asegúrese de que el horno alcance y mantenga el objetivo completo de 1000 °C para garantizar la evaporación total de todos los nanocristales de SnSe.

- Si su enfoque principal es la Pureza Química: Monitoree estrictamente la relación H2/Ar para asegurar la reducción completa de los óxidos antes de que ocurra la fase de evaporación.

- Si su enfoque principal es la Morfología: Verifique que la conformación inicial (a ~400 °C) sea exitosa antes de someter el material al proceso de sinterización a alta temperatura.

El éxito en este proceso depende de usar el horno no solo como un calentador, sino como una herramienta de excavación que utiliza el calor para eliminar material y construir espacio interno.

Tabla Resumen:

| Paso del Proceso | Temperatura | Atmósfera | Función Principal |

|---|---|---|---|

| Conformación Inicial | ~400 °C | Aire/Inerte | Secado y descomposición térmica de gotas en microesferas. |

| Sinterización/Selenización | ~1000 °C | 10% H2/Ar | Reducción química de óxidos a selenuros. |

| Formación de Poros | ~1000 °C | 10% H2/Ar | Evaporación de nanocristales de SnSe para crear vacantes de alta área superficial. |

Mejore su Síntesis de Nanomateriales con KINTEK

El control preciso de la temperatura y la integridad de la atmósfera son críticos para la producción exitosa de microesferas de PC-CNT. KINTEK proporciona sistemas de hornos tubulares, mufla y de vacío de alta temperatura líderes en la industria, diseñados para cumplir con las rigurosas demandas de deposición química de vapor (CVD) y sinterización avanzada.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas garantizan la estabilidad térmica requerida para la evaporación completa de SnSe a 1000 °C.

- Soluciones Personalizables: Ya sea que necesite mezclas de gases específicas para atmósferas de H2/Ar o dimensiones de tubos especializadas, adaptamos nuestro equipo a las necesidades únicas de su laboratorio.

- Rendimiento Mejorado del Material: Logre áreas superficiales específicas más altas y una pureza química superior con nuestras soluciones de calentamiento diseñadas con precisión.

¿Listo para optimizar su producción de microesferas porosas de nanotubos de carbono? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué es un horno tubular y cuáles son sus usos principales? Esencial para la precisión y uniformidad a altas temperaturas

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo pueden los operadores prevenir la contaminación en un horno eléctrico horizontal? Domine el control sistemático para la pureza

- ¿Por qué se requiere un horno de tubo de alta temperatura con protección de gas inerte para Ti3AlC2? Guía experta de síntesis

- ¿Cómo difiere el manejo de muestras entre los hornos tubulares verticales y horizontales? Elija el horno adecuado para su laboratorio

- ¿Por qué debe realizarse el sinterizado final de las aleaciones NiTiNb en un horno tubular de alto vacío? Garantizar un rendimiento de memoria de forma puro

- ¿Cómo garantiza un horno tubular la calidad de los materiales de carbono? Control de precisión para la conversión de hidrocarbón a pirocarbón

- ¿Cuáles son las características clave de aplicación de un horno de tubo vertical de lecho fluidizado? Aumentar la eficiencia y la uniformidad