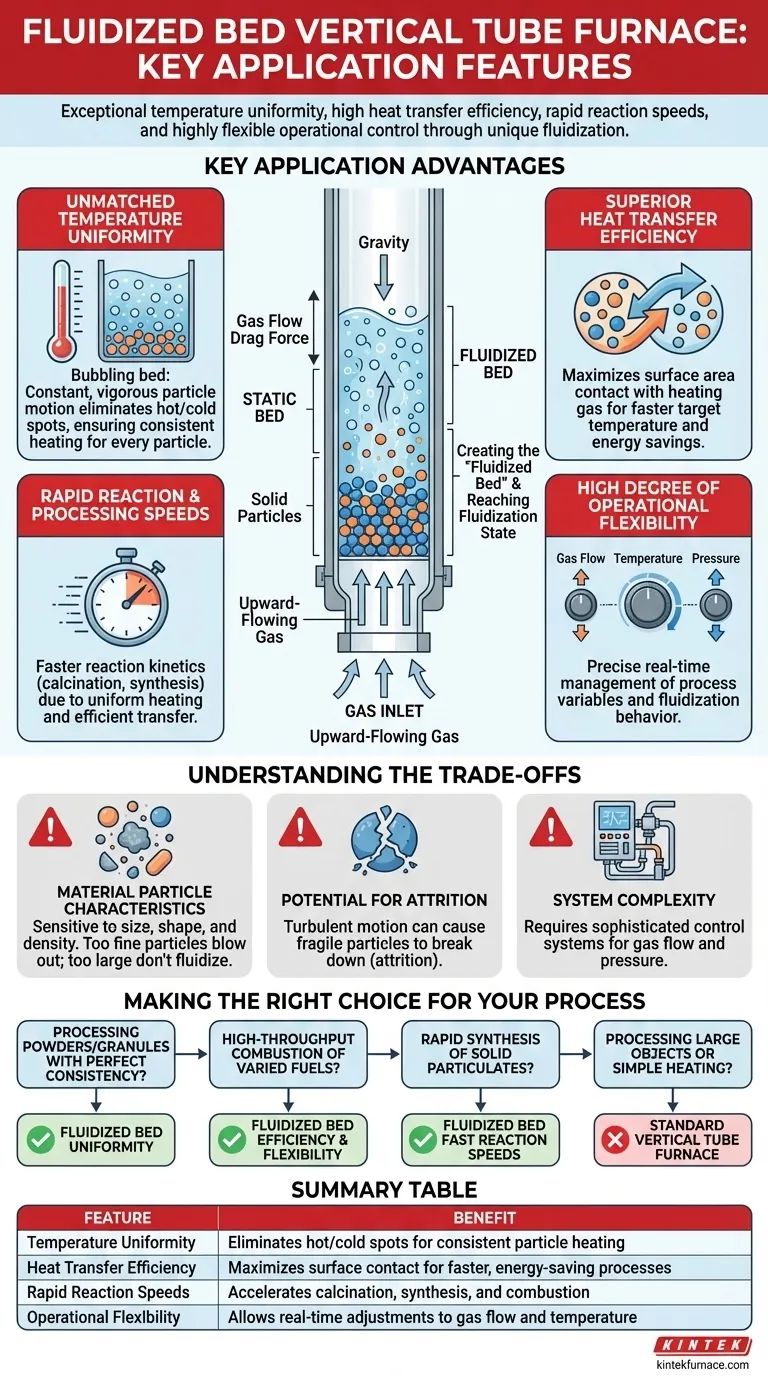

En esencia, un horno de tubo vertical de lecho fluidizado ofrece cuatro ventajas clave: uniformidad de temperatura excepcional, alta eficiencia de transferencia de calor, velocidades de reacción rápidas y un control operativo altamente flexible. Estas características provienen de su capacidad única para suspender partículas sólidas en una corriente de gas ascendente, forzándolas a comportarse como un fluido e interactuar intensamente con su entorno.

La ventaja fundamental de esta tecnología es su capacidad para superar las limitaciones del calentamiento estático. Al fluidizar el material, el horno crea un ambiente activo y homogéneo que mejora drásticamente la eficiencia y la consistencia de los procesos térmicos para sólidos particulados.

El Principio Fundamental: Cómo Funciona la Fluidización

Para comprender las aplicaciones, primero debe comprender el mecanismo. Este diseño de horno combina la estructura de un tubo vertical con la dinámica de un lecho fluidizado.

Creación del "Lecho Fluidizado"

Se introduce una corriente controlada de gas en la parte inferior del tubo del horno vertical. A medida que este gas fluye hacia arriba a través de un lecho de partículas sólidas (como polvos, gránulos o pellets), ejerce una fuerza de arrastre.

Alcanzar el Estado de Fluidización

Cuando el caudal de gas es lo suficientemente alto, esta fuerza de arrastre contrarresta la gravedad, haciendo que las partículas se suspendan y se separen. En este estado, toda la masa sólida comienza a burbujear y fluir, comportándose de manera muy similar a un líquido en ebullición; esto es el lecho fluidizado.

Ventajas Clave de la Aplicación Explicadas

El estado fluidizado no es solo un fenómeno físico; es la fuente de los principales beneficios operativos del horno.

Uniformidad de Temperatura Inigualable

Debido a que las partículas están en movimiento constante y vigoroso, el calor se distribuye casi instantáneamente por todo el lecho. Esto elimina los puntos calientes o fríos comunes en los hornos estáticos, asegurando que cada partícula experimente exactamente el mismo perfil de temperatura.

Eficiencia Superior en la Transferencia de Calor

El movimiento y la separación constantes de las partículas maximizan la superficie disponible para el contacto con el gas de calentamiento. Este contacto directo y turbulento da como resultado una eficiencia de transferencia de calor extremadamente alta, lo que significa que el material alcanza su temperatura objetivo mucho más rápido y con menos energía desperdiciada.

Velocidades Rápidas de Reacción y Procesamiento

La combinación de calentamiento uniforme y transferencia de calor eficiente permite una cinética de reacción significativamente más rápida. Procesos como la calcinación, la síntesis o la combustión se completan en una fracción del tiempo requerido por los métodos convencionales.

Alto Grado de Flexibilidad Operativa

El sistema es altamente receptivo. Los operadores pueden gestionar el proceso con precisión ajustando variables clave como el caudal de gas, la temperatura del sistema y la presión. Esto permite afinar el comportamiento de fluidización y las condiciones de reacción sobre la marcha.

Comprendiendo las Ventajas y Desventajas

Aunque potente, esta tecnología no es universalmente aplicable. Su efectividad depende del material y del proceso.

Características de las Partículas del Material

El proceso es altamente sensible al tamaño, forma y densidad de las partículas. Los materiales demasiado finos pueden ser expulsados del horno, mientras que las partículas demasiado grandes o pesadas pueden no fluidizarse correctamente.

Potencial de Atrición

El movimiento constante y turbulento puede hacer que las partículas frágiles se rompan o se desgasten con el tiempo. Este fenómeno, conocido como atrición, debe considerarse para materiales sensibles a la degradación física.

Complejidad del Sistema

Lograr y mantener un lecho fluidizado estable requiere sistemas de control más sofisticados para el flujo de gas y la presión en comparación con un horno estático simple. Esto puede aumentar el costo inicial y la complejidad operativa.

Tomando la Decisión Correcta para su Proceso

Su decisión debe guiarse por las demandas específicas de su material y el resultado deseado de su proceso térmico.

- Si su enfoque principal es procesar polvos o gránulos con una consistencia perfecta: La uniformidad de temperatura inigualable de un lecho fluidizado es su mayor activo.

- Si su enfoque principal es la combustión de alto rendimiento de combustibles variados (como biomasa o carbón): La alta eficiencia y la flexibilidad del combustible de la tecnología la convierten en una opción ideal para aplicaciones energéticas.

- Si su enfoque principal es la síntesis rápida o la reacción química de partículas sólidas: Las velocidades de reacción rápidas y el excelente contacto gas-sólido mejorarán drásticamente la eficiencia de su proceso.

- Si está procesando objetos sólidos grandes o necesita una solución de calentamiento simple y de bajo costo: Un horno de tubo vertical estándar (no fluidizado) puede ser una opción más práctica y económica.

En última instancia, seleccionar un horno de tubo vertical de lecho fluidizado es una elección estratégica para procesos que exigen los más altos niveles de eficiencia térmica y uniformidad para materiales particulados.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Uniformidad de Temperatura | Elimina puntos calientes/fríos para un calentamiento consistente de las partículas |

| Eficiencia de Transferencia de Calor | Maximiza el contacto superficial para procesos más rápidos y con ahorro de energía |

| Velocidades Rápidas de Reacción | Acelera la calcinación, síntesis y combustión |

| Flexibilidad Operativa | Permite ajustes en tiempo real del flujo de gas y la temperatura |

¿Listo para mejorar el procesamiento térmico de su laboratorio con soluciones avanzadas de lecho fluidizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus necesidades experimentales únicas para una eficiencia y uniformidad superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar su proceso.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión