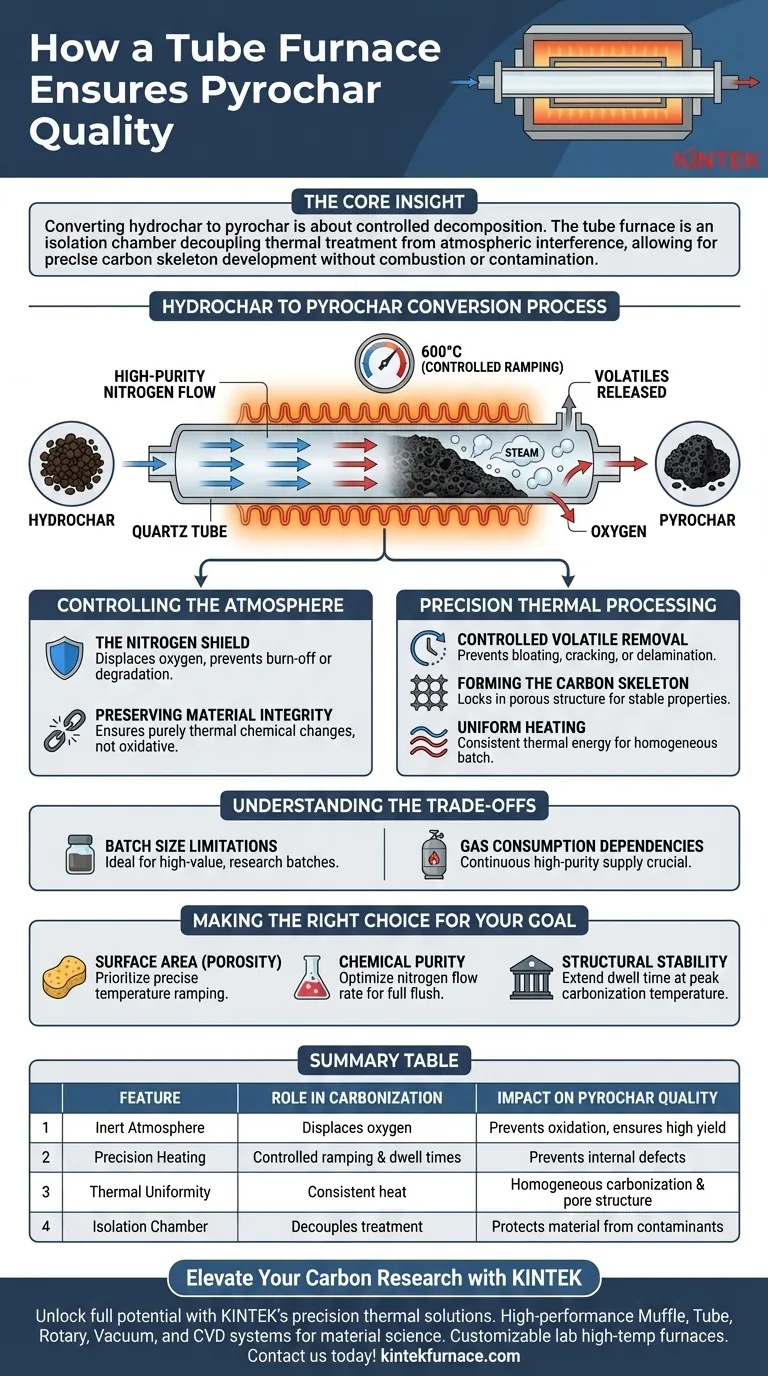

Un horno tubular garantiza la calidad de los materiales de carbono durante la conversión de hidrocarbón a pirocarbón principalmente al crear un entorno de procesamiento inerte y estrictamente controlado. Al mantener un flujo continuo de nitrógeno de alta pureza y regular la temperatura de pirólisis (por ejemplo, 600 °C), el horno previene la oxidación mientras gestiona con precisión la eliminación de volátiles para formar una estructura de carbono estable y porosa.

La idea central La conversión de hidrocarbón a pirocarbón no se trata solo de calentar; se trata de descomposición controlada. El horno tubular actúa como una cámara de aislamiento que desacopla el tratamiento térmico de la interferencia atmosférica, permitiendo el desarrollo preciso de un esqueleto de carbono estable sin riesgo de combustión o contaminación.

Control de la atmósfera

El escudo de nitrógeno

La función más crítica del horno tubular en este proceso es la prevención de la oxidación. Al bombear un flujo continuo de nitrógeno de alta pureza a la cámara, el horno desplaza el oxígeno que de otro modo haría que el carbono se quemara o degradara.

Preservación de la integridad del material

Esta atmósfera inerte asegura que los cambios químicos que ocurren sean estrictamente térmicos, no oxidativos. Sin esta protección, las altas temperaturas requeridas para la carbonización destruirían las propiedades superficiales del material y reducirían significativamente el rendimiento de pirocarbón útil.

Procesamiento térmico de precisión

Eliminación controlada de volátiles

El horno permite ajustes de temperatura específicos, como 600 °C, para eliminar los componentes volátiles a una velocidad controlada. Este calentamiento controlado evita la liberación rápida de gas, que de otro modo podría causar defectos internos como hinchazón, agrietamiento o delaminación dentro del material.

Formación del esqueleto de carbono

La calidad del pirocarbón se define por su estructura porosa y esquelética. Al mantener temperaturas específicas durante un período determinado, el horno tubular facilita el "fijación" de esta estructura, convirtiendo el hidrocarbón crudo en un material con propiedades físicas y químicas estables.

Calentamiento uniforme

Los elementos calefactores resistivos que rodean el tubo aseguran que la muestra esté sujeta a una energía térmica constante. Esta uniformidad es esencial para la homogeneidad, asegurando que todo el lote de hidrocarbón se convierta en pirocarbón con el mismo grado de carbonización y porosidad.

Comprender las compensaciones

Limitaciones del tamaño del lote

Si bien los hornos tubulares ofrecen un control excepcional, la geometría del tubo limita el volumen de material que se puede procesar a la vez. Son ideales para investigación y procesamiento por lotes de alto valor, pero pueden actuar como un cuello de botella para la producción industrial de alto rendimiento.

Dependencias del consumo de gas

La calidad del producto final está directamente ligada a la pureza y consistencia del suministro de nitrógeno. Cualquier interrupción o contaminación en el flujo de gas puede comprometer el entorno inerte, lo que lleva a una oxidación inmediata y a un lote fallido.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su pirocarbón, alinee la configuración de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es el área superficial (porosidad): Priorice la rampa de temperatura precisa para asegurar que los volátiles escapen lentamente, evitando el colapso de los poros o la hinchazón.

- Si su enfoque principal es la pureza química: Asegúrese de que la tasa de flujo de nitrógeno esté optimizada para eliminar todo el oxígeno antes de que comience el calentamiento y mantenga una presión positiva durante todo el proceso.

- Si su enfoque principal es la estabilidad estructural: Extienda el tiempo de permanencia a la temperatura máxima de carbonización para asegurar una conversión completa y el refuerzo del esqueleto.

La verdadera calidad en la carbonización se logra no por el calor en sí, sino por la precisión con la que se aplica y controla ese calor.

Tabla resumen:

| Característica | Función en la carbonización | Impacto en la calidad del pirocarbón |

|---|---|---|

| Atmósfera inerte | Desplaza el oxígeno utilizando nitrógeno de alta pureza | Previene la oxidación y asegura un alto rendimiento del material |

| Calentamiento de precisión | Rampas y tiempos de permanencia controlados | Previene defectos internos como grietas o hinchazón |

| Uniformidad térmica | Calor constante de los elementos resistivos | Asegura una carbonización y estructura de poros homogénea |

| Cámara de aislamiento | Desacopla el tratamiento de la atmósfera | Protege la integridad del material de contaminantes externos |

Mejore su investigación de carbono con KINTEK

Desbloquee todo el potencial de sus materiales de carbono con las soluciones térmicas de precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la ciencia de materiales.

Ya sea que esté convirtiendo hidrocarbón en pirocarbón o desarrollando estructuras porosas avanzadas, nuestros hornos de alta temperatura de laboratorio personalizables ofrecen el control atmosférico y la uniformidad térmica que necesita para obtener resultados repetibles y de alta calidad.

¿Listo para optimizar su proceso de carbonización? Contáctenos hoy para discutir sus necesidades únicas con nuestros especialistas técnicos.

Guía Visual

Referencias

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las especificaciones para los hornos tubulares de zona única de gran volumen? Encuentre su solución ideal de alta temperatura

- ¿Cuáles son las principales ventajas de un horno tubular vertical? Pureza Superior, Uniformidad y Ahorro de Espacio

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la pirólisis por pulverización asistida por aerosol? | KINTEK

- ¿Cuál es el papel específico de un horno tubular en la síntesis de matrices de nanosheet de N-C? Guía esencial de procesamiento térmico

- ¿Cómo garantiza un horno tubular de alta temperatura el rendimiento de los andamios de aleación de magnesio? Guía experta de sinterización

- ¿Cómo se transfiere el calor a los materiales dentro del horno de tubo? Consiga un Calentamiento Uniforme para Su Laboratorio

- ¿En qué aplicaciones se utilizan comúnmente los hornos de tubo divididos? Esenciales para procesos térmicos precisos en investigación e industria

- ¿Qué materiales se utilizan como contenedores sellados en un horno experimental de tubo de vacío? Optimice sus experimentos a alta temperatura