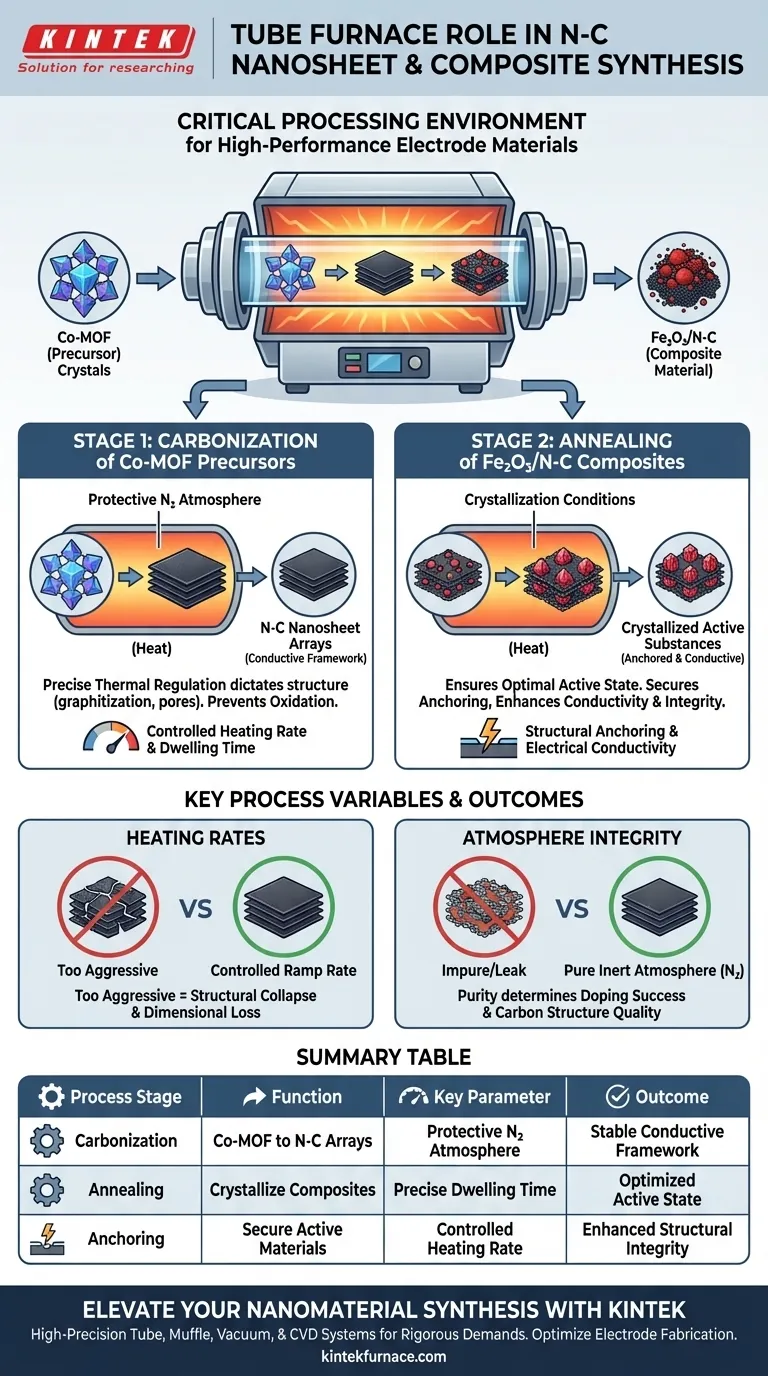

El horno tubular sirve como el entorno de procesamiento crítico para convertir precursores de metal-organic framework (MOF) en matrices de nanosheet de carbono dopado con nitrógeno (N-C) de alto rendimiento. Facilita específicamente dos etapas distintas: la carbonización inicial de precursores de Co-MOF bajo una atmósfera protectora de nitrógeno y el recocido posterior de materiales compuestos de Fe2O3/N-C para cristalizar sustancias activas.

El horno tubular proporciona el control térmico preciso necesario para anclar materiales activos en un marco conductor, asegurando que el electrodo final posea tanto una alta integridad estructural como una conductividad eléctrica superior.

Mecanismos de Síntesis y Transformación

Carbonización de Precursores

La función principal del horno tubular en este contexto es la carbonización de precursores de Co-MOF.

Este proceso transforma el material precursor crudo en matrices de nanosheet de N-C tridimensionales.

Para prevenir la oxidación no deseada y asegurar la conversión química adecuada, esta etapa debe realizarse bajo una atmósfera protectora de nitrógeno.

Regulación Térmica Precisa

El éxito en esta síntesis depende de la capacidad del horno para mantener un control preciso sobre la velocidad de calentamiento y el tiempo de permanencia.

Estos parámetros térmicos dictan la evolución de la estructura del material.

Al regular estas variables, el horno determina las propiedades finales del marco de carbono, influyendo en factores como la grafización y la estructura de poros.

Mejora de las Propiedades Compuestas mediante Recocido

Cristalización de Sustancias Activas

Más allá de la carbonización, el horno tubular se utiliza para el recocido de materiales compuestos de Fe2O3/N-C.

Durante este tratamiento térmico, el horno crea las condiciones termodinámicas necesarias para facilitar la cristalización de sustancias activas.

Este paso asegura que los componentes químicos alcancen su estado activo óptimo para el rendimiento electroquímico.

Anclaje Estructural y Conductividad

Un resultado crítico de este proceso de recocido es el anclaje seguro de las sustancias activas en el marco de carbono conductor.

Esta conexión es vital para mantener la integridad estructural del electrodo, previniendo la degradación durante el uso.

Además, esta integración optimiza la conductividad eléctrica del compuesto, lo cual es esencial para su aplicación en dispositivos de almacenamiento o conversión de energía.

Comprensión de las Variables del Proceso

La Importancia de las Velocidades de Calentamiento

Si bien el horno tubular permite altas temperaturas, la velocidad de la rampa de calentamiento es tan crítica como la temperatura final.

Si la velocidad de calentamiento es demasiado agresiva, puede comprometer la precisión dimensional y provocar el colapso estructural de las nanosheets.

Integridad de la Atmósfera

La efectividad del proceso de carbonización depende completamente de la pureza de la atmósfera inerte.

Incluso fugas menores o fluctuaciones en el flujo de nitrógeno dentro del horno tubular pueden causar oxidación, arruinando el mecanismo de dopaje N-C y degradando la estructura del carbono.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su síntesis, alinee los parámetros de su horno con sus objetivos materiales específicos:

- Si su enfoque principal es la Formación de Nanosheet de N-C: Priorice el control preciso sobre las velocidades de calentamiento y el flujo de nitrógeno para asegurar que los precursores de Co-MOF se conviertan en una matriz 3D estable y conductora.

- Si su enfoque principal es el Rendimiento del Compuesto: Concéntrese en los parámetros de la etapa de recocido para garantizar que las sustancias activas (como Fe2O3) estén completamente cristalizadas y ancladas de forma segura al esqueleto de carbono.

Dominar los parámetros del horno tubular le permite diseñar la interfaz entre el material activo y el soporte conductor, dictando directamente la vida útil y la eficiencia de su electrodo.

Tabla Resumen:

| Etapa del Proceso | Función en el Horno Tubular | Parámetro Clave | Resultado |

|---|---|---|---|

| Carbonización | Convierte precursores de Co-MOF en matrices 3D de N-C | Atmósfera protectora de N2 | Marco conductor estable |

| Recocido | Cristaliza compuestos de Fe2O3/N-C | Tiempo de Permanencia Preciso | Estado optimizado de la sustancia activa |

| Anclaje | Asegura materiales activos al esqueleto de carbono | Velocidad de Calentamiento Controlada | Integridad estructural mejorada |

Mejore su Síntesis de Nanomateriales con KINTEK

El control térmico preciso es la diferencia entre el colapso estructural y la conductividad de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Tubular, Mufla, Vacío y CVD de alta precisión diseñados para satisfacer las rigurosas demandas de carbonización y recocido.

Ya sea que esté sintetizando nanosheets de N-C o compuestos complejos, nuestros hornos de laboratorio de alta temperatura personalizables garantizan la pureza de la atmósfera y la precisión de la rampa que requiere su investigación.

¿Listo para optimizar la fabricación de sus electrodos? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas.

Guía Visual

Referencias

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué condiciones experimentales proporciona un horno tubular de alta temperatura para la sinterización de la fase MAX V2AlC?

- ¿Qué beneficios ofrecen los hornos tubulares de alta temperatura? Consiga un calor preciso y uniforme para materiales avanzados

- ¿Cuáles son las opciones de zonas de calentamiento para los hornos tubulares? Elija entre zona única o multizona para un control térmico óptimo

- ¿Cuáles son los requisitos técnicos para un reactor de cuarzo de lecho fijo? Asegurar datos puros en la reforma en seco del metano

- ¿Cuál es el propósito de purgar un horno tubular con argón para la reducción de telurio? Garantizar la seguridad y la pureza

- ¿Por qué los hornos de tubo de caída son herramientas esenciales en procesos de alta temperatura? Desbloquee la precisión en la combustión y la investigación de materiales

- ¿Qué papel desempeña un horno tubular de alta temperatura en la conversión de precursores poliméricos? Guía de Síntesis de Precisión

- ¿Cuáles son las ventajas de usar un horno de tubo de cuarzo en comparación con los diseños tradicionales? Logre un control de proceso y una pureza superiores