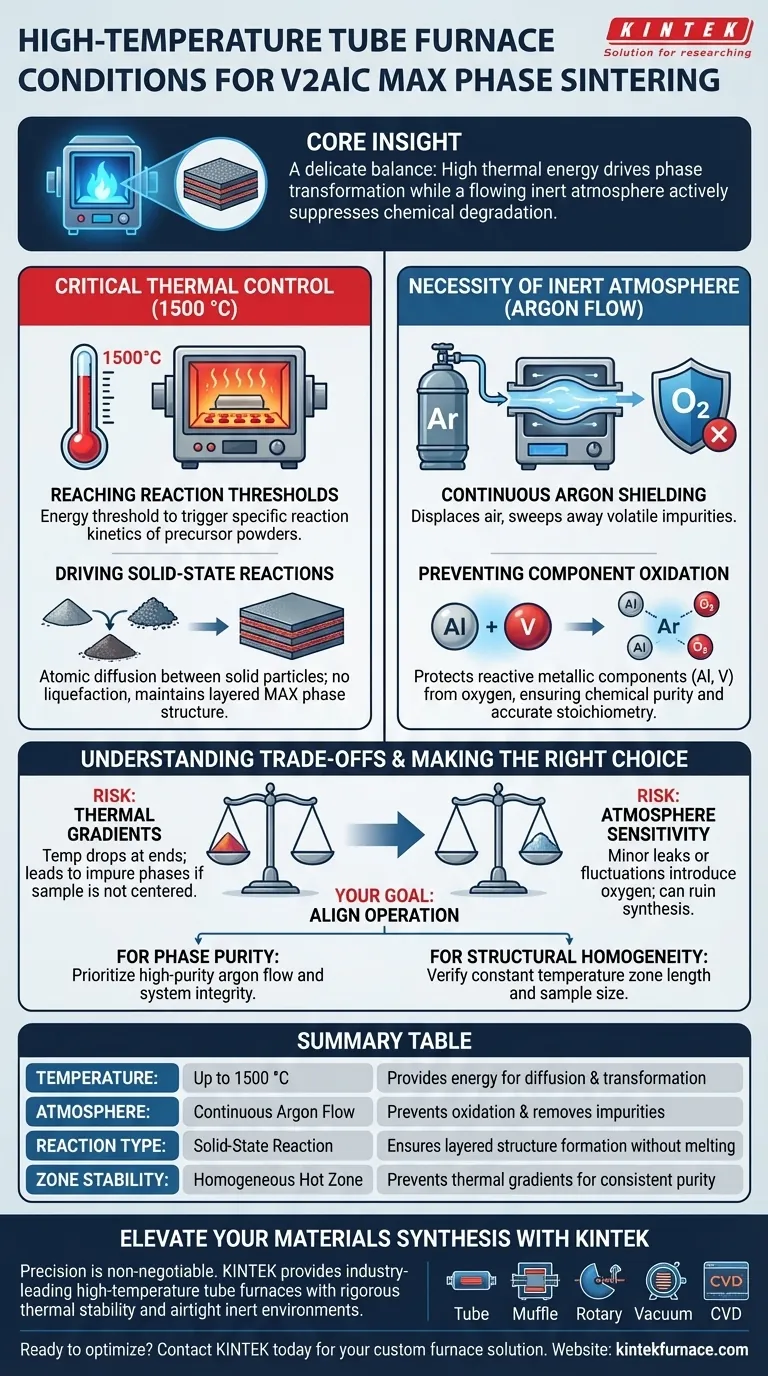

Un horno tubular de alta temperatura establece un entorno estrictamente controlado caracterizado por calor extremo, que alcanza hasta 1500 °C, y un flujo continuo de gas argón inerte. Esta combinación específica está diseñada para facilitar la reacción en estado sólido necesaria para sintetizar materiales de fase MAX V2AlC, protegiendo rigurosamente los componentes metálicos reactivos de la oxidación.

Idea Clave: La síntesis de V2AlC no se trata solo de calentar polvos; requiere un equilibrio delicado donde la alta energía térmica impulsa la transformación de fase, mientras que una atmósfera inerte en flujo suprime activamente la degradación química del material.

El Papel Crítico del Control Térmico

Alcanzando Umbrales de Reacción

Para sintetizar V2AlC con éxito, el horno debe proporcionar una zona de alta temperatura estable capaz de alcanzar los 1500 °C.

Este calor extremo no es arbitrario; es el umbral de energía requerido para desencadenar la cinética de reacción específica de los polvos precursores.

Impulsando Reacciones en Estado Sólido

El entorno del horno tubular asegura que los polvos precursores experimenten una reacción en estado sólido.

A diferencia de la fusión, este proceso se basa en la difusión atómica entre partículas sólidas. El control térmico preciso del horno mantiene el material a la temperatura exacta necesaria para que estos átomos se reorganicen en la estructura de fase MAX en capas sin licuarse.

La Necesidad de una Atmósfera Inerte

Blindaje Continuo de Argón

Una atmósfera estática a menudo es insuficiente para la síntesis de fase MAX; el horno proporciona un flujo continuo de gas argón inerte.

Este flujo dinámico cumple dos propósitos: desplaza cualquier aire existente dentro del tubo y barre constantemente las impurezas volátiles que podrían liberarse durante el calentamiento.

Prevención de la Oxidación de Componentes

La principal amenaza para la síntesis de V2AlC es el oxígeno, ya que los componentes metálicos como el aluminio y el vanadio son muy susceptibles a la oxidación a altas temperaturas.

Al mantener un entorno libre de oxígeno, el horno previene la formación de óxidos no deseados. Esto asegura la pureza química del producto final y garantiza que la estequiometría de la fase V2AlC siga siendo precisa.

Comprendiendo las Compensaciones

El Riesgo de Gradientes Térmicos

Si bien los hornos tubulares ofrecen un control preciso, a veces pueden presentar gradientes térmicos donde la temperatura desciende hacia los extremos del tubo.

Si la muestra no está posicionada perfectamente en el centro de la "zona caliente", la reacción en estado sólido puede ser incompleta, lo que lleva a fases impuras.

Sensibilidad a la Atmósfera

El sistema depende completamente de la integridad del flujo de gas inerte.

Incluso una fuga menor o una fluctuación en la tasa de flujo de argón pueden introducir suficiente oxígeno para arruinar el proceso de síntesis a 1500 °C. La dependencia de gas de alta pureza agrega un costo operativo y un punto crítico de falla que debe ser monitoreado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de V2AlC, alinee la operación de su horno con sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Priorice la integridad del sistema de suministro de gas y asegúrese de que fluya argón de alta pureza antes de que comience el calentamiento para eliminar todos los contaminantes.

- Si su enfoque principal es la Homogeneidad Estructural: Verifique la longitud de la zona de temperatura constante del horno y asegúrese de que su portamuestras sea lo suficientemente pequeño para caber completamente dentro de esta región uniforme.

En última instancia, la calidad de su material V2AlC depende tanto de la exclusión de oxígeno como de la aplicación de calor.

Tabla Resumen:

| Característica | Requisito para Sinterización de V2AlC | Papel en el Proceso |

|---|---|---|

| Temperatura | Hasta 1500 °C | Proporciona energía para la difusión atómica en estado sólido y la transformación de fase. |

| Atmósfera | Flujo Continuo de Argón | Previene la oxidación de componentes metálicos y barre impurezas volátiles. |

| Tipo de Reacción | Reacción en Estado Sólido | Asegura la formación de la estructura de fase MAX en capas sin licuar el material. |

| Estabilidad de Zona | Zona Caliente Homogénea | Previene gradientes térmicos para asegurar una pureza de fase consistente en toda la muestra. |

Mejore su Síntesis de Materiales con KINTEK

La precisión es innegociable al sintetizar materiales de fase MAX sensibles como V2AlC. KINTEK proporciona hornos tubulares de alta temperatura líderes en la industria, diseñados para ofrecer la rigurosa estabilidad térmica y los entornos inertes herméticos que su investigación exige.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas —incluyendo hornos tubulares, de mufla, rotatorios, de vacío y de CVD— son totalmente personalizables para cumplir con las especificaciones únicas de su laboratorio. No deje que la oxidación o los gradientes térmicos comprometan sus resultados.

¿Listo para optimizar su proceso de sinterización? Contacte a KINTEK hoy mismo para discutir su solución de horno personalizado.

Guía Visual

Referencias

- Reagan A. Beers, Jessica R. Ray. Chemical Intercalant Affects the Structural Properties and Aqueous Stability of V<sub>2</sub>CT<sub>x</sub> MXene. DOI: 10.1002/admi.202500145

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo afecta la posición del sustrato dentro de un horno tubular al crecimiento in situ de SnSe2 y SnSe?

- ¿Por qué se requiere un horno tubular con control de alta precisión para el recocido de catalizadores de rutenio decorados con platino?

- ¿Cómo se utilizan los hornos tubulares en la síntesis química? Descubra la creación precisa de materiales

- ¿Cuáles son los beneficios de los hornos tubulares de acero inoxidable? Descubra la durabilidad, el ahorro de costes y la precisión

- ¿Cuál es el papel principal de un horno tubular en la síntesis de g-C3N4? Lograr una Policondensación Térmica Precisa

- ¿Cómo contribuye un horno tubular de alta temperatura a la pre-carbonización de la biomasa? Optimice el rendimiento de carbono hoy mismo

- ¿Por qué se requiere un horno tubular de atmósfera controlada para la preparación de sustratos NC? Esencial para la carbonización.

- ¿Cuáles son las ventajas de un horno tubular vertical de lecho fluidizado? Desbloquee una eficiencia superior en el tratamiento térmico