Un horno tubular de alta temperatura actúa como un reactor de precisión que aísla la biomasa cruda para alterar fundamentalmente su estructura química sin quemarla. Durante la pre-carbonización, el horno utiliza una atmósfera inerte estrictamente controlada (típicamente argón) y una rampa de temperatura precisa para calentar el material a niveles moderados, como 350°C. Este entorno específico facilita la pirólisis, forzando la liberación de componentes volátiles mientras se preserva el material sólido, evitando la combustión alimentada por oxígeno.

El papel principal del horno durante la pre-carbonización es desacoplar la calefacción de la oxidación. Al eliminar los compuestos orgánicos volátiles en una zona libre de oxígeno, revela un esqueleto de carbono naciente, creando la base estructural esencial requerida para cualquier activación o grafización posterior a alta temperatura.

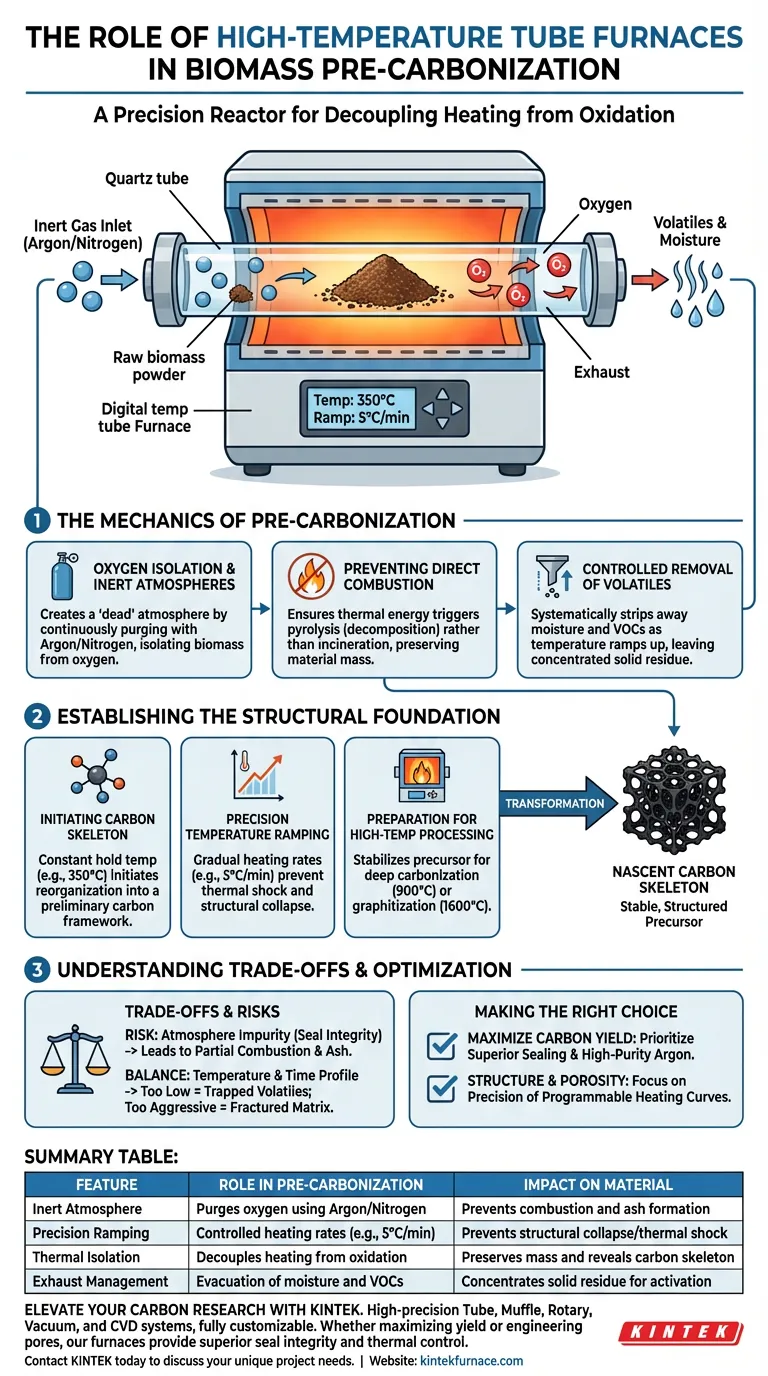

La Mecánica de la Pre-carbonización

Aislamiento de Oxígeno y Atmósferas Inertes

La función más crítica del horno tubular es la creación de una atmósfera "muerta". Al purgar continuamente la cámara con gases inertes como argón o nitrógeno, el horno aísla eficazmente el polvo de biomasa del oxígeno.

Prevención de la Combustión Directa

Sin este aislamiento, calentar la biomasa a cientos de grados simplemente resultaría en incineración (convirtiendo el material en ceniza). El horno tubular asegura que la energía térmica desencadene la descomposición química (pirólisis) en lugar de la quema oxidativa, preservando la masa del material para su conversión en carbono.

Eliminación Controlada de Volátiles

A medida que la temperatura aumenta, el entorno del horno permite la liberación sistemática de elementos no carbonados. Este proceso elimina la humedad y los compuestos orgánicos volátiles, que son evacuados del tubo, dejando un residuo sólido concentrado.

Establecimiento de la Base Estructural

Iniciación del Esqueleto de Carbono

La fase de pre-carbonización es donde se define la arquitectura del material. Al mantener una temperatura de mantenimiento constante, como 350°C, el horno inicia la reorganización de la materia orgánica en un esqueleto de carbono preliminar.

Rampa de Temperatura de Precisión

A diferencia de los métodos de calentamiento no controlados, un horno tubular aplica velocidades de calentamiento específicas (por ejemplo, 5°C/min). Este aumento gradual previene el choque térmico y asegura que la evolución de los volátiles ocurra uniformemente en todo el polvo de biomasa, previniendo el colapso estructural.

Preparación para el Procesamiento a Alta Temperatura

Si bien la pre-carbonización ocurre a temperaturas más bajas, es el requisito previo para las etapas posteriores. Estabiliza el material precursor, asegurando que pueda soportar el calentamiento posterior a 900°C o 1600°C para una carbonización profunda o grafización sin perder su integridad estructural.

Comprensión de los Compromisos

El Riesgo de Impureza Atmosférica

La efectividad del proceso depende completamente de la integridad del sellado del horno tubular. Incluso fugas menores de oxígeno durante esta fase pueden provocar combustión parcial, reduciendo significativamente el rendimiento final de carbono e introduciendo impurezas de ceniza en el esqueleto de carbono.

Equilibrio entre Temperatura y Tiempo

Existe un delicado equilibrio en el perfil de calentamiento. Si la temperatura es demasiado baja o el tiempo de mantenimiento demasiado corto, los componentes volátiles permanecen atrapados, lo que puede alterar la estructura de los poros durante los pasos de activación posteriores. Por el contrario, una rampa agresiva puede causar una liberación rápida de gas que fractura la matriz de carbono en desarrollo.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su procesamiento de biomasa, debe alinear los parámetros del horno con las propiedades deseadas del material.

- Si su enfoque principal es maximizar el rendimiento de carbono: Priorice un horno con sellado superior y flujo de argón de alta pureza para eliminar por completo la combustión oxidativa durante la fase de calentamiento.

- Si su enfoque principal es la integridad estructural y la porosidad: Concéntrese en la precisión de las curvas de calentamiento programables para asegurar una liberación lenta y constante de volátiles que mantenga intacto el esqueleto de carbono.

Al controlar estrictamente la atmósfera y la rampa térmica, el horno tubular transforma la biomasa volátil en un precursor estable y estructurado listo para aplicaciones de materiales avanzados.

Tabla Resumen:

| Característica | Papel en la Pre-carbonización | Impacto en el Material |

|---|---|---|

| Atmósfera Inerte | Pura el oxígeno usando argón/nitrógeno | Previene la combustión y la formación de cenizas |

| Rampa de Precisión | Velocidades de calentamiento controladas (por ejemplo, 5°C/min) | Previene el colapso estructural/choque térmico |

| Aislamiento Térmico | Desacopla la calefacción de la oxidación | Preserva la masa y revela el esqueleto de carbono |

| Gestión de Gases de Escape | Evacuación de humedad y COVs | Concentra el residuo sólido para su activación |

Eleve su Investigación de Carbono con KINTEK

La pre-carbonización precisa es la base de los materiales de biomasa de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Tubulares, de Mufla, Rotatorios, de Vacío y de CVD de alta precisión, todos totalmente personalizables para cumplir con sus requisitos específicos de temperatura y atmósfera.

Ya sea que esté maximizando el rendimiento de carbono o diseñando estructuras de poros complejas, nuestros hornos brindan la integridad del sellado y el control térmico necesarios para obtener resultados superiores. Contacte a KINTEK hoy mismo para discutir sus necesidades de proyecto únicas y permita que nuestros ingenieros le ayuden a diseñar la solución térmica perfecta.

Guía Visual

Referencias

- Rohit Yadav, Kusum Kumari. Synthesis and Electrochemical Characterization of Activated Porous Carbon Derived from Walnut Shells as an Electrode Material for Symmetric Supercapacitor Application. DOI: 10.3390/engproc2023059175

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la preparación de carbón activado de paja? Consejos de procesamiento experto

- ¿Qué aplicaciones de investigación específicas demuestran las capacidades de los hornos tubulares de laboratorio? Desbloquee el procesamiento térmico de precisión

- ¿Por qué son importantes las operaciones de atmósfera controlada y vacío para los hornos tubulares? Protegen los materiales y permiten reacciones de precisión

- ¿Cómo asegura un horno eléctrico horizontal un control térmico preciso? Logre una Estabilidad de Temperatura Superior para su Laboratorio

- ¿Qué entorno de procesamiento central proporciona un horno de tubo de vacío para las redes de carbono pirolítico? Guía experta

- ¿Cómo facilita un horno tubular la conversión de ZIF67/MXeno en CoS@C/MXeno? Dominando la Síntesis Térmica

- ¿Cuál es la importancia de un sistema de horno de tubo de vacío? Dominio de las constantes de velocidad de reacción para películas delgadas de carbonato

- ¿Cómo se espera que evolucione el ámbito de aplicación de los hornos tubulares de lecho fluidizado vertical? Descubra las innovaciones futuras en calentamiento de precisión