En esencia, las operaciones de atmósfera controlada y vacío en los hornos tubulares cumplen dos funciones principales. Protegen los materiales de reacciones químicas no deseadas, como la oxidación, eliminando los gases reactivos. También crean un entorno altamente específico y controlado que es necesario para facilitar reacciones complejas o lograr las propiedades finales deseadas de un material.

La decisión de utilizar vacío o una atmósfera de gas específica no es meramente un paso operativo; es una elección fundamental que dicta el entorno químico de su proceso. Este control es el factor decisivo entre producir un material de alta pureza y alto rendimiento y un experimento contaminado y fallido.

El Problema Fundamental: Aire No Controlado

A las altas temperaturas comunes en los hornos tubulares, el aire ambiente que respiramos se convierte en un agente altamente reactivo y contaminante. Comprender esta amenaza es el primer paso para apreciar la necesidad de control atmosférico.

La Amenaza de la Oxidación a Alta Temperatura

El oxígeno es altamente reactivo, especialmente a temperaturas elevadas. Para la mayoría de los metales y muchos otros materiales, la exposición al oxígeno a temperaturas de tratamiento térmico da como resultado una rápida oxidación, formando una capa de óxido.

Esto no es solo una imperfección superficial. Esta oxidación puede alterar las dimensiones del material, comprometer su integridad estructural y arruinar sus propiedades eléctricas o químicas.

Más Allá del Oxígeno: El Riesgo de Contaminación

El aire no es solo oxígeno. Contiene nitrógeno (~78%), vapor de agua y otros gases traza.

Si bien el nitrógeno a menudo se considera inerte, puede reaccionar con ciertos metales a altas temperaturas para formar nitruros no deseados. El vapor de agua puede ser una fuente de hidrógeno, lo que lleva a la fragilización por hidrógeno en algunas aleaciones, o actuar como un oxidante en sí mismo.

Preservación de la Integridad del Material

El control atmosférico es fundamental para mantener la composición deseada de su material.

Procesos como la descarburación, donde el carbono abandona la superficie del acero en presencia de oxígeno, pueden ablandar el material y degradar su rendimiento. Un entorno controlado lo evita, asegurando superficies limpias y preservando las propiedades generales del material.

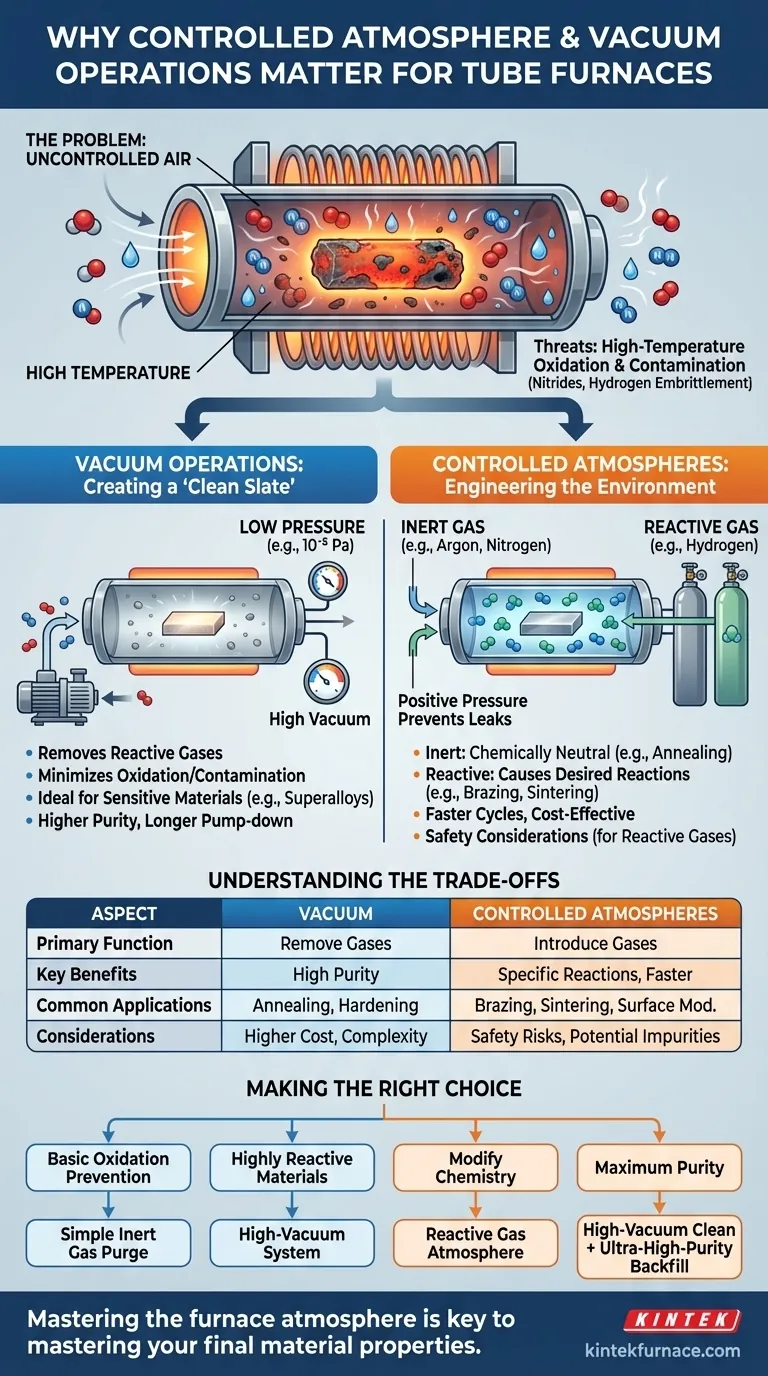

Cómo el Vacío y las Atmósferas Controladas Resuelven el Problema

Al eliminar o reemplazar el aire ambiente, usted toma el control del entorno químico. Esto se logra de dos maneras principales: creando vacío o introduciendo un gas específico y conocido.

Vacío: Creando una 'Pizarra Limpia'

Un vacío es la forma más efectiva de eliminar la gran mayoría de partículas reactivas de la cámara del horno. En este entorno "libre de aire", el riesgo de oxidación y contaminación se minimiza drásticamente.

Para algunos procesos, como el endurecimiento total o el recocido, el vacío en sí mismo es la atmósfera ideal. Proporciona un entorno limpio y neutro que evita que se produzcan reacciones.

No Todos los Vacíos Son Iguales

La eficacia de un vacío se mide por su presión o "grado de vacío". Una presión más baja significa menos partículas y mejor protección.

Un vacío aproximado (por ejemplo, 10⁻¹ Pa) puede ser suficiente para algunas aplicaciones, pero el procesamiento de materiales altamente reactivos como superaleaciones o cerámicas avanzadas requiere un alto vacío (10⁻³ Pa a 10⁻⁵ Pa) para lograr la pureza necesaria.

Atmósfera Controlada: Ingeniería del Ambiente

A veces, un proceso requiere la presencia de un gas específico. Aquí es donde las atmósferas controladas, a menudo utilizadas después de crear un vacío inicial, se vuelven esenciales.

- Atmósferas Inertes: La cámara se rellena con un gas no reactivo como Argón o Nitrógeno. Esto proporciona un entorno de presión positiva que evita físicamente la entrada de aire mientras permanece químicamente neutro.

- Atmósferas Reactivas: Se introducen gases específicos intencionalmente para provocar una reacción química deseada. Esto es fundamental para procesos como la soldadura fuerte, la sinterización y la modificación de superficies, donde la atmósfera es un ingrediente activo en la transformación del material.

Comprendiendo las Ventajas y Desventajas

Elegir el control atmosférico adecuado implica equilibrar los requisitos técnicos con la complejidad operativa y el costo. No existe una solución "mejor" única para todas las aplicaciones.

Vacío vs. Gas Inerte

Un sistema de alto vacío proporciona el más alto nivel de pureza, pero conlleva mayores costos de equipo, tiempos de ciclo más largos para el bombeo y un mantenimiento más complejo.

Una purga de gas inerte es más simple, rápida y menos costosa. Sin embargo, es posible que no alcance el nivel de pureza requerido para los materiales más sensibles, ya que pueden existir impurezas traza en el suministro de gas o debido a una purga incompleta.

El Mito de un Ambiente 'Perfecto'

Incluso en un sistema de alto vacío, un vacío perfecto es inalcanzable. Una fuente principal de contaminación puede ser la desgasificación, donde los gases atrapados dentro del propio material se liberan a altas temperaturas.

Esto subraya la necesidad de materiales de alta calidad y procedimientos de limpieza adecuados, ya que el entorno del horno es solo una parte de la ecuación de pureza.

Seguridad y Complejidad del Proceso

El uso de gases reactivos, como el hidrógeno para una atmósfera reductora, introduce consideraciones de seguridad significativas. Estos sistemas requieren equipos especializados de manejo de gases, enclavamientos de seguridad y ventilación para mitigar los riesgos de incendio o explosión.

Tomando la Decisión Correcta para su Objetivo

Su elección de control atmosférico debe estar dictada directamente por la sensibilidad de su material y el resultado deseado.

- Si su enfoque principal es la prevención básica de la oxidación: Una simple purga de gas inerte con Argón o Nitrógeno suele ser suficiente y rentable.

- Si trabaja con materiales altamente reactivos (como titanio o superaleaciones): Un sistema de alto vacío es innegociable para garantizar la pureza e integridad del material.

- Si necesita modificar activamente la química del material (por ejemplo, carburización): Se requiere un horno capaz de manejar gases reactivos específicos.

- Si su objetivo es la máxima pureza y repetibilidad del proceso: Un ciclo de alto vacío para limpiar la cámara, seguido de un relleno de gas inerte de ultra alta pureza, proporciona el entorno más controlado posible.

Dominar la atmósfera dentro de su horno es la clave para dominar las propiedades de su material final.

Tabla Resumen:

| Aspecto | Operaciones de Vacío | Atmósferas Controladas |

|---|---|---|

| Función Principal | Elimina gases reactivos para minimizar la oxidación y la contaminación | Introduce gases específicos (por ejemplo, inertes o reactivos) para controlar el entorno químico |

| Beneficios Clave | Alta pureza, previene reacciones no deseadas, ideal para materiales sensibles | Facilita reacciones específicas, ciclos más rápidos, rentable para necesidades básicas |

| Aplicaciones Comunes | Recocido, endurecimiento de metales reactivos como superaleaciones | Soldadura fuerte, sinterización, modificación de superficies con gases como argón o hidrógeno |

| Consideraciones | Mayor costo, tiempos de bombeo más largos, requiere alto vacío para la pureza | Riesgos de seguridad con gases reactivos, potencial de impurezas traza |

Desbloquee la Precisión en su Laboratorio con las Soluciones Avanzadas para Hornos de KINTEK

¿Está luchando con la oxidación de materiales o resultados inconsistentes en procesos de alta temperatura? KINTEK se especializa en proporcionar sistemas de hornos de alta temperatura hechos a medida que sobresalen en operaciones de atmósfera controlada y vacío. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea completa de productos que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Ya sea que esté trabajando con metales reactivos, cerámicas o necesite entornos de gas precisos para soldadura fuerte y sinterización, nuestras soluciones garantizan alta pureza, repetibilidad y seguridad. No permita que los desafíos atmosféricos frenen sus innovaciones: contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer un rendimiento confiable para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión