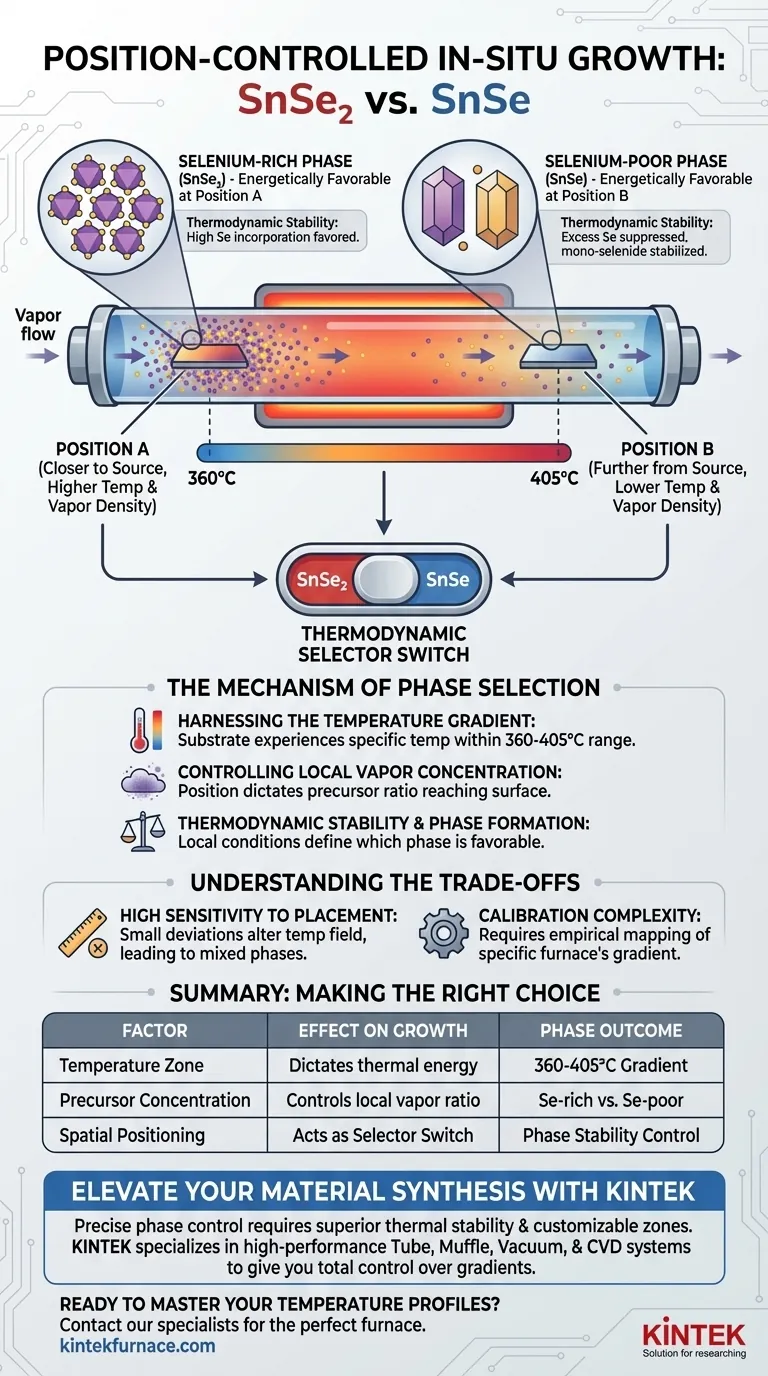

La posición del sustrato es el factor decisivo en el control de la composición de fase del Seleniuro de Estaño durante el crecimiento in situ. Al colocar el sustrato a distancias específicas del centro de calentamiento, se expone a un campo de temperatura y una concentración de precursores locales únicos. Esta colocación precisa le permite cultivar selectivamente fases ricas en selenio (SnSe2) o pobres en selenio (SnSe) dentro del mismo montaje experimental.

Conclusión Clave La ubicación física del sustrato actúa como un interruptor selector termodinámico. Al utilizar el gradiente de temperatura natural del horno, mover el sustrato le permite alternar entre el crecimiento de SnSe2 y SnSe alterando la energía térmica local y la relación de vapor sin cambiar la configuración de la fuente externa.

El Mecanismo de Selección de Fases

Aprovechando el Gradiente de Temperatura

Un horno tubular no mantiene una temperatura uniforme en toda su longitud.

Existe un gradiente de temperatura natural, que típicamente oscila entre 360 y 405 grados Celsius en este contexto.

La posición específica del sustrato determina la temperatura exacta que experimenta dentro de este rango.

Controlando la Concentración de Vapor Local

La posición dicta más que solo la temperatura de la superficie.

La ubicación afecta la relación de concentración local de los vapores precursores que llegan a la superficie del sustrato.

A medida que los vapores viajan lejos de la fuente, su densidad y las relaciones de mezcla evolucionan, creando entornos químicos distintos a diferentes distancias.

Estabilidad Termodinámica y Formación de Fases

La combinación de la temperatura local y la concentración de vapor crea condiciones termodinámicas específicas.

Estas condiciones dictan qué fase cristalina es energéticamente favorable para formarse en ese punto exacto.

Una posición proporciona la estabilidad requerida para la fase rica en selenio (SnSe2), mientras que una posición diferente favorece la fase pobre en selenio (SnSe).

Comprendiendo las Compensaciones

Alta Sensibilidad a la Colocación

La dependencia de un gradiente espacial significa que el proceso es extremadamente sensible a la colocación física.

Una desviación de solo unos pocos centímetros puede alterar drásticamente el campo de temperatura que experimenta el sustrato.

Esto puede conducir a un crecimiento involuntario de fases mixtas si el sustrato abarca una zona de transición entre las dos regiones de estabilidad termodinámica.

Complejidad de Calibración

Depender del gradiente natural requiere un mapeo preciso de su horno específico.

El rango de 360 a 405 grados Celsius es una ventana operativa general, pero el perfil exacto puede variar entre equipos.

Debe determinar empíricamente las distancias exactas de "punto óptimo" para el crecimiento de fases puras en su hardware específico.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente el crecimiento controlado por posición, debe tratar el tubo del horno como un sistema de coordenadas donde la distancia equivale a la composición química.

- Si su enfoque principal es la fase rica en selenio (SnSe2): Calibre la colocación de su sustrato para encontrar la zona específica en el gradiente donde la estabilidad termodinámica apoya una alta incorporación de selenio.

- Si su enfoque principal es la fase pobre en selenio (SnSe): Mueva el sustrato a la distancia donde la temperatura y la relación de concentración suprimen el exceso de selenio, estabilizando la estructura de monoselenuro.

Dominar el perfil espacial de su horno le permite dictar las propiedades del material simplemente moviendo su muestra.

Tabla Resumen:

| Factor | Efecto en el Crecimiento | Resultado de Fase |

|---|---|---|

| Zona de Temperatura | Dicta la energía térmica para la reacción | Gradiente de 360-405°C |

| Concentración de Precursor | Controla la densidad de vapor/relación de mezcla local | Rica en Se vs. Pobre en Se |

| Posicionamiento Espacial | Actúa como un interruptor selector termodinámico | Control de Estabilidad de Fase |

| Distancia de la Fuente | Influye en la evolución del entorno químico | SnSe2 o SnSe Selectivo |

Mejore su Síntesis de Materiales con KINTEK

El control preciso de fases en el crecimiento de SnSe2 y SnSe requiere equipos con estabilidad térmica superior y zonas personalizables. En KINTEK, nos especializamos en sistemas de Tubos, Muflas, Vacío y CVD de alto rendimiento diseñados para brindarle control total sobre los gradientes experimentales.

Ya sea que necesite una configuración estándar o una solución de ingeniería personalizada para sus necesidades únicas de I+D, nuestro equipo de fabricación experto está listo para respaldar su avance.

¿Listo para dominar sus perfiles de temperatura? Contacte a nuestros especialistas hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno tubular? Criterios clave de selección para un rendimiento óptimo

- ¿Cuáles son las limitaciones de los hornos tubulares al manipular muestras más grandes? Superando los desafíos de tamaño y transferencia de calor

- ¿Cuáles son las especificaciones para los modelos de horno tubular horizontal de tres zonas y trifásico? Encuentre el ajuste perfecto para su laboratorio

- ¿Qué papel juega un horno tubular horizontal en la producción de carbón activado? Dominio de la activación de alta precisión

- ¿Cuál es el papel de un horno de recocido tubular de laboratorio en los recubrimientos de LiMn2O4? Perspectivas expertas post-tratamiento

- ¿Cuál es la función principal del procesamiento térmico controlado para películas delgadas de YIG? Desbloquear el orden magnético en la espintrónica

- ¿Cuáles son los beneficios de los hornos tubulares? Logre precisión, control y versatilidad en el procesamiento térmico

- ¿Por qué un horno tubular se considera esencial para los catalizadores de metal-ceolita? Desbloquea la porosidad y los sitios activos