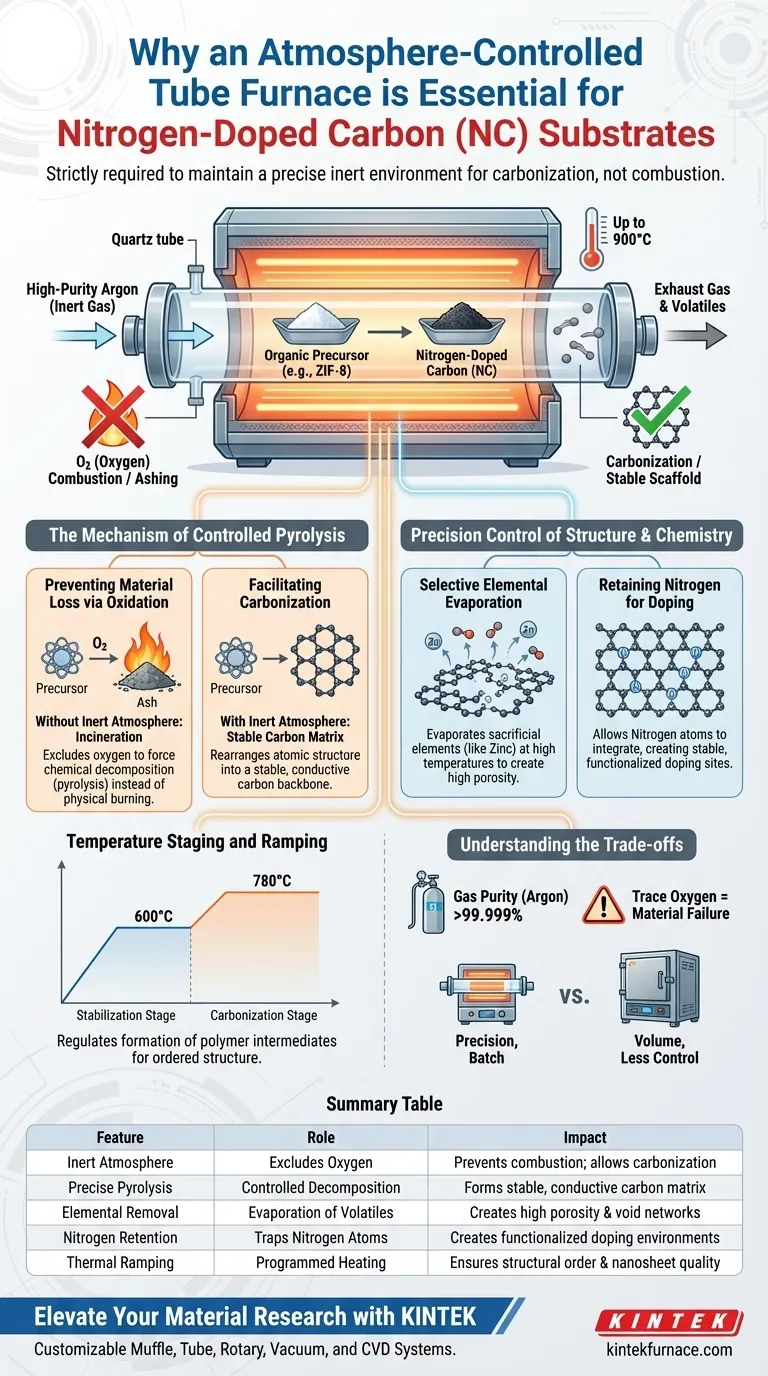

Se requiere estrictamente un horno tubular de atmósfera controlada porque mantiene un entorno inerte preciso, típicamente argón de alta pureza, que permite que los precursores orgánicos se sometan a carbonización en lugar de combustión oxidativa. Sin esta protección libre de oxígeno durante el tratamiento a alta temperatura (que a menudo alcanza los 900°C), los materiales precursores simplemente se quemarían, impidiendo la formación del andamiaje de carbono estable y poroso necesario para los sustratos dopados con nitrógeno.

El horno tubular funciona no solo como un calentador, sino como un reactor químico selectivo. Crea las condiciones termodinámicas específicas necesarias para evaporar elementos sacrificiales (como el zinc) mientras atrapa eficazmente átomos de nitrógeno dentro de la red de carbono para crear un material funcionalizado y de alta porosidad.

El Mecanismo de Pirólisis Controlada

Prevención de la Pérdida de Material por Oxidación

El desafío fundamental en la creación de sustratos de carbono es que los precursores orgánicos son altamente inflamables a temperaturas elevadas.

Si se exponen al oxígeno a 900°C, el marco se incineraría, dejando solo cenizas. El horno tubular excluye completamente el oxígeno, obligando al material a descomponerse químicamente (pirólisis) en lugar de quemarse físicamente.

Facilitación de la Carbonización

Una vez asegurada la atmósfera, el horno impulsa la transformación del marco orgánico en una estructura de carbono rígida.

Este proceso, conocido como carbonización, reorganiza la estructura atómica. Convierte el precursor en una matriz de carbono estable y conductora que sirve como el esqueleto físico del sustrato.

Control de Precisión de la Estructura y la Química

Evaporación Selectiva de Elementos

Para precursores como el ZIF-8, el horno facilita un proceso de separación crítico.

A altas temperaturas, los elementos metálicos volátiles como el zinc se evaporan del material. Esta eliminación controlada es esencial porque deja una red de vacíos, creando directamente la alta porosidad del material.

Retención de Nitrógeno para el Dopaje

Mientras que el zinc se expulsa, el entorno del horno permite que los átomos de nitrógeno permanezcan.

Estos átomos de nitrógeno no se evaporan; en cambio, se integran en el andamiaje de carbono. Esto crea un entorno de coordinación de nitrógeno estable, que es la característica definitoria de un sustrato "dopado con nitrógeno".

Escalado y Rampa de Temperatura

El horno tubular permite perfiles de temperatura programados, lo cual es vital para precursores complejos.

Por ejemplo, una estrategia de calentamiento de dos etapas (por ejemplo, estabilización a 600°C antes de subir a 780°C) permite la formación ordenada de intermedios poliméricos. Esta regulación asegura que las nanosheets finales tengan la estructura química correcta en lugar de una disposición caótica y amorfa.

Comprensión de las Compensaciones

Sensibilidad a la Pureza del Gas

El éxito de este proceso depende completamente de la calidad de la atmósfera inerte.

Incluso trazas de oxígeno debido a una fuga o argón de baja calidad pueden comprometer la estructura de "carbono duro" o provocar una oxidación parcial de la superficie. El sistema requiere un sellado riguroso y fuentes de gas de alta pureza.

Rendimiento vs. Precisión

Los hornos tubulares están inherentemente limitados en volumen en comparación con los hornos de caja industriales.

Si bien ofrecen un control excepcional sobre la atmósfera y las tasas de calentamiento —esencial para dopar azufre o nitrógeno—, son típicamente herramientas de proceso por lotes. Escalar este proceso para la producción en masa requiere una ingeniería significativa para mantener la misma uniformidad atmosférica.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de sus sustratos de carbono dopado con nitrógeno (NC), alinee los parámetros de su horno con sus objetivos estructurales específicos:

- Si su enfoque principal es la Alta Porosidad: Asegúrese de que su temperatura máxima alcance el punto de evaporación de su elemento sacrificial (por ejemplo, 900°C para la eliminación de zinc) para maximizar la creación de vacíos.

- Si su enfoque principal es el Área Superficial Específica: Considere introducir agentes activadores como dióxido de carbono (CO2) a altas temperaturas (1000°C) para grabar físicamente defectos estructurales en la matriz.

- Si su enfoque principal es la Estabilidad Química: Utilice una rampa de calentamiento programada y multietapa para permitir que los intermedios de polímero de carbono formen enlaces lentamente antes de la carbonización final a alta temperatura.

El horno tubular es el guardián que determina si su precursor se convierte en una pila de cenizas o en un sustrato catalítico altamente diseñado.

Tabla Resumen:

| Característica | Rol en la Preparación de Sustratos NC | Impacto en las Propiedades del Material |

|---|---|---|

| Atmósfera Inerte | Excluye el oxígeno usando Argón de alta pureza | Previene la combustión; permite la carbonización |

| Pirólisis Precisa | Descomposición química controlada | Forma una matriz de carbono estable y conductora |

| Eliminación de Elementos | Facilita la evaporación de zinc/metales volátiles | Crea alta porosidad y redes de vacíos |

| Retención de Nitrógeno | Atrapa átomos de nitrógeno en la red de carbono | Crea entornos de dopaje funcionalizados |

| Rampa Térmica | Perfiles de calentamiento multietapa programados | Asegura el orden estructural y la calidad de las nanosheets |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un sustrato dopado con nitrógeno exitoso y la pérdida de material. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, que incluyen sistemas Mufla, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables a sus necesidades de investigación únicas.

Nuestros sistemas proporcionan el sellado atmosférico riguroso y el escalonamiento preciso de la temperatura requeridos para lograr sustratos NC de alta porosidad y alta calidad. Contáctenos hoy para descubrir cómo la tecnología avanzada de hornos de KINTEK puede optimizar sus procesos de carbonización y dopaje.

Guía Visual

Referencias

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es necesaria la calcinación en un horno tubular para el pretratamiento de nanopartículas de ZnS? Lograr pureza óptica y estabilidad

- ¿Por qué es importante la distribución uniforme de la temperatura en un horno tubular? Garantizar un procesamiento de materiales fiable y reproducible

- ¿Qué factores influyen en el tiempo de procesamiento en un horno de tubo rotatorio? Control Maestro para un Tratamiento Térmico Eficiente

- ¿Qué función cumple un horno tubular en la síntesis de nitruros metálicos? Lograr el crecimiento de nanopartículas de alta pureza

- ¿Qué papel juega un horno tubular en la preparación de películas delgadas de g-C3N4? Optimice su síntesis CVD de pared caliente

- ¿Cuáles son los diferentes diseños de hornos tubulares de alta temperatura? Elija el diseño adecuado para su laboratorio

- ¿Qué papel juega un horno tubular en la activación térmica de minerales de sulfuro? Control de Precisión para Lixiviación de Alto Rendimiento

- ¿Qué papel juega un horno tubular de cuarzo en la pirólisis de poliimida? Control de Precisión para Tamices Moleculares de Carbono