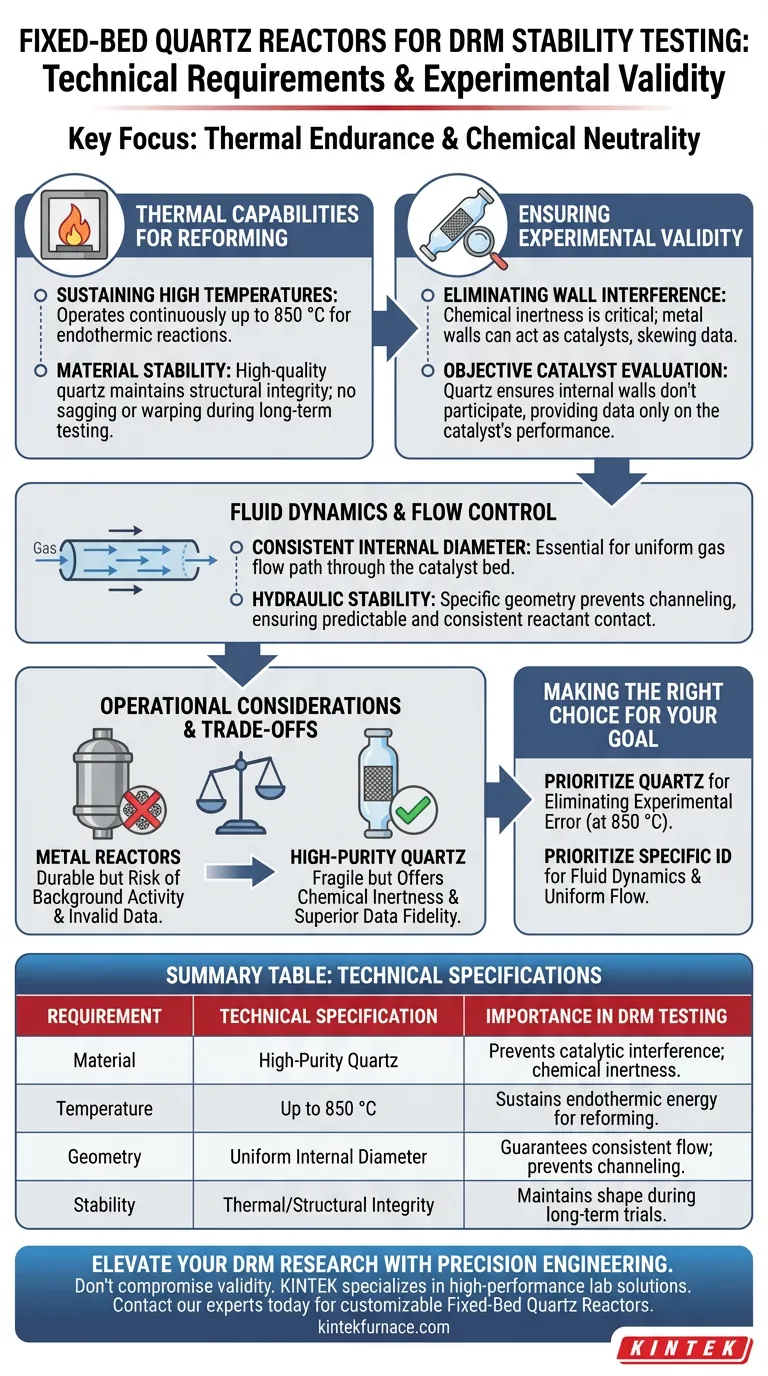

Los requisitos técnicos para un reactor de cuarzo de lecho fijo en la reforma en seco del metano (DRM) se centran en la resistencia térmica y la neutralidad química. Específicamente, el aparato debe poseer un diámetro interno definido para forzar una trayectoria de flujo de gas constante y estar construido de cuarzo capaz de soportar temperaturas de operación de hasta 850 °C sin deformación física o interacción química.

El objetivo principal del uso de cuarzo es aislar las variables. Al utilizar un material que permanece inerte a altas temperaturas, se asegura que cualquier actividad catalítica observada sea únicamente el resultado del lecho catalítico, no de las paredes del reactor.

Capacidades térmicas para la reforma

Mantenimiento de altas temperaturas

La DRM es una reacción endotérmica que requiere una energía térmica significativa. El reactor debe estar clasificado para operar continuamente a temperaturas tan altas como 850 °C.

Estabilidad del material

A estas altas temperaturas, muchos materiales se ablandan o degradan. Se requiere cuarzo de alta calidad para mantener la integridad estructural, asegurando que el reactor no se hunda ni se deforme durante las pruebas de estabilidad a largo plazo.

Garantizar la validez experimental

Eliminación de la interferencia de la pared

El requisito más crítico para el material del reactor es la inercia química. En entornos de reforma a alta temperatura, las paredes metálicas del reactor a veces pueden actuar como catalizador, distorsionando los datos.

Evaluación objetiva del catalizador

El cuarzo asegura que las paredes internas no interfieran con el proceso de reacción. Esta neutralidad es esencial para la evaluación objetiva de sistemas catalíticos específicos, como los catalizadores a base de níquel modificados con manganeso, asegurando que los datos resultantes reflejen únicamente el rendimiento del catalizador.

Dinámica de fluidos y control de flujo

Diámetro interno constante

Para obtener datos confiables, el flujo de gas a través del lecho catalítico debe ser uniforme. El reactor requiere un diámetro interno específico y uniforme para garantizar una trayectoria de flujo constante para los gases de reacción.

Estabilidad hidráulica

Las variaciones en el diámetro del tubo pueden causar canalización o distribución desigual del flujo. Una geometría fija y específica asegura que los reactivos entren en contacto con el lecho catalítico de manera predecible y constante durante toda la prueba.

Consideraciones operativas y compensaciones

La necesidad de inercia

Si bien los reactores metálicos son más duraderos, a menudo no cumplen con el requisito de inercia en las pruebas de DRM. El uso de un material que no sea cuarzo corre el riesgo de introducir "actividad de fondo", donde el reactor en sí contribuye a la conversión del metano, invalidando los datos de estabilidad.

Fragilidad frente a precisión

La compensación por la alta precisión que proporciona el cuarzo es su fragilidad física en comparación con las aleaciones de acero. Si bien ofrece una excelente resistencia a altas temperaturas y una fidelidad de datos superior, requiere un manejo cuidadoso para evitar roturas durante la instalación y operación.

Tomando la decisión correcta para su objetivo

Para garantizar que sus pruebas de estabilidad de DRM arrojen resultados precisos y publicables, priorice lo siguiente según sus necesidades específicas:

- Si su enfoque principal es eliminar errores experimentales: Priorice la construcción de cuarzo de alta pureza para evitar que las paredes del reactor participen en la reacción a 850 °C.

- Si su enfoque principal es la dinámica de fluidos: el diámetro interno específico es fundamental para mantener una trayectoria de flujo constante y garantizar que la velocidad del gas permanezca uniforme en todo el lecho catalítico.

Seleccione un reactor que actúe como un recipiente transparente para la química, en lugar de un participante en ella.

Tabla resumen:

| Requisito | Especificación técnica | Importancia en las pruebas de DRM |

|---|---|---|

| Material | Cuarzo de alta pureza | Evita la interferencia catalítica de la pared; asegura la inercia química. |

| Temperatura | Hasta 850 °C | Sustenta la energía endotérmica requerida para la reforma del metano. |

| Geometría | Diámetro interno uniforme | Garantiza trayectorias de flujo de gas consistentes y previene la canalización. |

| Estabilidad | Integridad térmica/estructural | Mantiene la forma del reactor durante los ensayos de estabilidad a largo plazo. |

Mejore su investigación de DRM con ingeniería de precisión

No permita que la interferencia de las paredes del reactor comprometa la validez de su experimento. En KINTEK, nos especializamos en proporcionar soluciones de laboratorio de alto rendimiento respaldadas por I+D y fabricación expertas. Nuestros Reactores de Cuarzo de Lecho Fijo y Sistemas de Alta Temperatura personalizables están diseñados para proporcionar la neutralidad química y la estabilidad térmica requeridas para una evaluación precisa del catalizador.

Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, KINTEK ofrece las herramientas precisas necesarias para impulsar su innovación.

¿Listo para optimizar su configuración de laboratorio de alta temperatura? Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir las necesidades únicas de su proyecto.

Guía Visual

Referencias

- Alua M. Manabayeva, С.А. Тунгатарова. Dry Reforming of Methane over Mn-modified Ni-based Catalysts. DOI: 10.1007/s10562-024-04676-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el papel de un horno vertical de tres zonas en el crecimiento de cristales individuales de alfa-Mg3Bi2? | KINTEK Solution

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo de vacío? Desbloquee el procesamiento de alta pureza para metales, cerámicas y más

- ¿Cuál es la función principal de un horno tubular en la evaluación de la acidez del humo de los materiales de cable? Lograr pruebas precisas

- ¿Cómo se transfiere el calor a los materiales dentro del horno de tubo? Consiga un Calentamiento Uniforme para Su Laboratorio

- ¿Qué tarea realizan los hornos tubulares o de atmósfera industriales de alta temperatura? Síntesis de aerogel de carbono

- ¿Por qué es crucial el control del ambiente en un horno tubular para el NASICON? Optimizar la conductividad iónica y la densidad

- ¿Cómo garantiza el diseño de los hornos tubulares un calentamiento uniforme? Domine la precisión con el control multizona

- ¿Cuál es la función principal de un horno tubular de doble zona en la CVT? Gradientes de precisión para el crecimiento de cristales de FexTaSe2