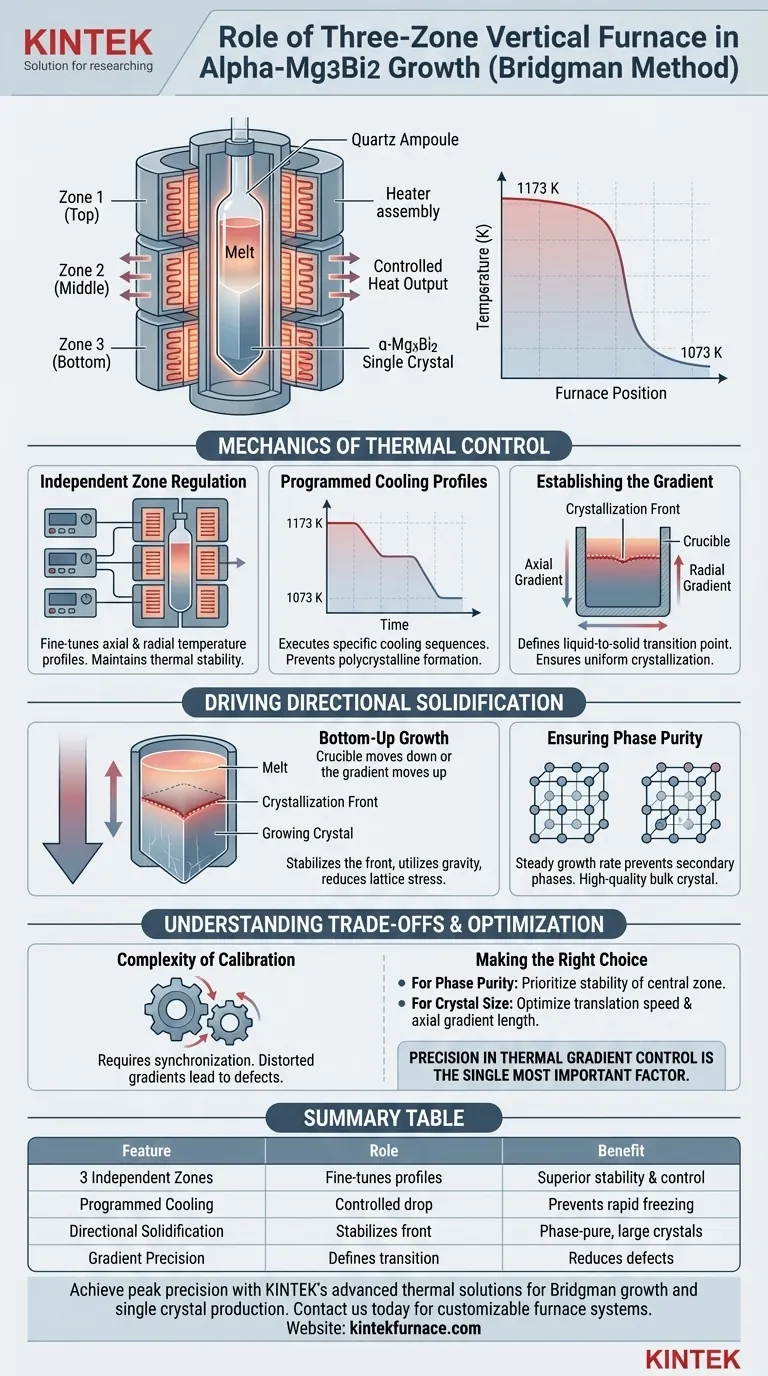

El papel principal de un horno vertical de tres zonas en el crecimiento de $\alpha$-Mg3Bi2 es establecer un entorno térmico riguroso y estable que permita una solidificación direccional precisa. Al controlar los gradientes de temperatura a través de tres zonas independientes, el horno facilita un ciclo de enfriamiento programado específico —como enfriar de 1173 K a 1073 K— para garantizar que el material cristalice de manera uniforme.

La configuración de tres zonas permite el ajuste fino de los gradientes de temperatura axial y radial, lo cual es esencial para impulsar el frente de cristalización a una velocidad estable. Esta precisión da como resultado cristales individuales a granel de gran tamaño y de fase pura, libres de los defectos comunes en entornos menos controlados.

La Mecánica del Control Térmico

Regulación Independiente de Zonas

La característica definitoria de este horno es el uso de tres zonas de calentamiento independientes.

En lugar de una única fuente de calor, esta configuración permite la manipulación del perfil de temperatura a lo largo del eje vertical del horno.

Esta independencia es fundamental para mantener la estabilidad térmica, asegurando que el entorno permanezca constante alrededor del crisol, incluso cuando las condiciones externas puedan fluctuar.

Perfiles de Enfriamiento Programado

El horno no se limita a calentar y enfriar; ejecuta secuencias de enfriamiento programado.

Para el $\alpha$-Mg3Bi2, la referencia principal destaca una transición de enfriamiento de 1173 K a 1073 K.

Esta caída de temperatura específica y controlada es lo que inicia y mantiene el proceso de crecimiento, evitando la congelación rápida que resultaría en material policristalino.

Establecimiento del Gradiente

El crecimiento Bridgman exitoso depende de un gradiente de temperatura nítido y bien definido.

La configuración de tres zonas crea gradientes de temperatura axiales y radiales precisos.

Estos gradientes definen el punto exacto donde el material transita de líquido a sólido, conocido como el frente de cristalización.

Impulsando la Solidificación Direccional

Control del Frente de Cristalización

El objetivo final del horno es garantizar que el frente de cristalización avance a una velocidad estable.

A medida que la masa fundida se mueve a través de la zona de gradiente (o el gradiente se mueve sobre la masa fundida), la solidificación ocurre gradualmente de un extremo a otro.

Esto evita la oclusión de impurezas y asegura que la red cristalina se alinee correctamente a medida que se forma.

Crecimiento de Abajo Hacia Arriba

En una configuración Bridgman Vertical, la cristalización se induce de abajo hacia arriba.

Este enfoque direccional utiliza la gravedad para ayudar a estabilizar la masa fundida.

Permite que el cristal recién formado soporte el líquido restante, reduciendo el estrés en la red en crecimiento.

Garantizando la Pureza de Fase

La estabilidad proporcionada por el sistema de tres zonas contribuye directamente a la pureza de fase.

Al mantener una velocidad de crecimiento constante, el horno permite que la estructura $\alpha$-Mg3Bi2 se forme sin la inclusión de fases secundarias.

Esto da como resultado un cristal a granel de alta calidad adecuado para aplicaciones avanzadas.

Comprendiendo las Compensaciones

Complejidad de la Calibración

Si bien un sistema de tres zonas ofrece un control superior, introduce complejidad en la calibración.

Si las tres zonas no están perfectamente sincronizadas, puede crear gradientes no lineales.

Un gradiente distorsionado puede interrumpir el frente de cristalización, lo que lleva a defectos estructurales o crecimiento multigrano en lugar de un solo cristal.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno vertical de tres zonas para $\alpha$-Mg3Bi2, considere sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Priorice la estabilidad de la zona de calentamiento central para asegurar que la interfaz sólido-líquido permanezca absolutamente distinta durante la transición.

- Si su enfoque principal es el Tamaño del Cristal: Concéntrese en optimizar la velocidad de traslación y la longitud del gradiente axial para permitir que el cristal crezca continuamente sin choque térmico.

La precisión en el control del gradiente térmico es el factor más importante para la transición de masa fundida cruda a un cristal individual de alta calidad.

Tabla Resumen:

| Característica | Papel en el Crecimiento de alfa-Mg3Bi2 | Beneficio |

|---|---|---|

| 3 Zonas Independientes | Ajusta finamente los perfiles de temperatura axial y radial | Estabilidad térmica y control de gradiente superiores |

| Enfriamiento Programado | Caída controlada (ej. 1173 K a 1073 K) | Evita la formación policristalina y la congelación rápida |

| Solidificación Direccional | Estabiliza el frente de cristalización de abajo hacia arriba | Asegura cristales individuales a granel de fase pura y gran tamaño |

| Precisión del Gradiente | Define el punto exacto de transición líquido-sólido | Reduce defectos estructurales y estrés de la red |

Logre la máxima precisión en la síntesis de sus materiales con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD —incluyendo hornos verticales especializados de tres zonas— diseñados para cumplir con las rigurosas demandas del crecimiento Bridgman y la producción de cristales individuales. Ya sea que su objetivo sea la pureza de fase o maximizar el tamaño del cristal, nuestros hornos de laboratorio de alta temperatura proporcionan la estabilidad que su investigación merece. Contacte a nuestros expertos hoy mismo para encontrar su solución de horno ideal.

Guía Visual

Referencias

- Mingyuan Hu, Jiaqing He. Helical dislocation-driven plasticity and flexible high-performance thermoelectric generator in α-Mg3Bi2 single crystals. DOI: 10.1038/s41467-024-55689-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué características de diseño hacen que los hornos horizontales sean versátiles? Logre un procesamiento térmico uniforme y de alto volumen

- ¿Cuáles son las principales aplicaciones de los hornos de tubo de caída? Desbloquee la precisión en procesos de alta temperatura

- ¿Cuáles son las ventajas de utilizar un horno tubular de condensación para la extracción de magnesio? Lograr alta pureza y recuperación eficiente de metales

- ¿Cómo se controla la temperatura en un horno tubular? Logre un procesamiento térmico preciso para su laboratorio

- ¿Cómo afecta la elección del material del revestimiento para un reactor tubular de lecho empacado de laboratorio a los experimentos de hidrogenación de CO2?

- ¿Cómo facilita un horno tubular de alta temperatura el proceso de sinterización de fieltro de grafito modificado? Control de Precisión

- ¿Qué es un horno tubular de alúmina? Esencial para el procesamiento de materiales a alta temperatura y libre de contaminación

- ¿Cuáles son las desventajas del craqueo en hornos de tubo al procesar materias primas pesadas? Evite costosos tiempos de inactividad e ineficiencia