En resumen, el procesamiento de materias primas pesadas en un horno de tubo convencional introduce desventajas operativas y económicas significativas. Las limitaciones principales son una fuerte tendencia a la formación de coque (coquización), una eficiencia de craqueo reducida y el aumento posterior de subproductos de bajo valor, todo lo cual impacta negativamente la rentabilidad y la vida útil del equipo.

El problema central es que las propiedades de las materias primas pesadas no coinciden fundamentalmente con el diseño de los hornos de tubo tradicionales. Esta incompatibilidad obliga a los operadores a un ciclo de compromisos que conducen a menores rendimientos, mayores costos y una menor disponibilidad operativa.

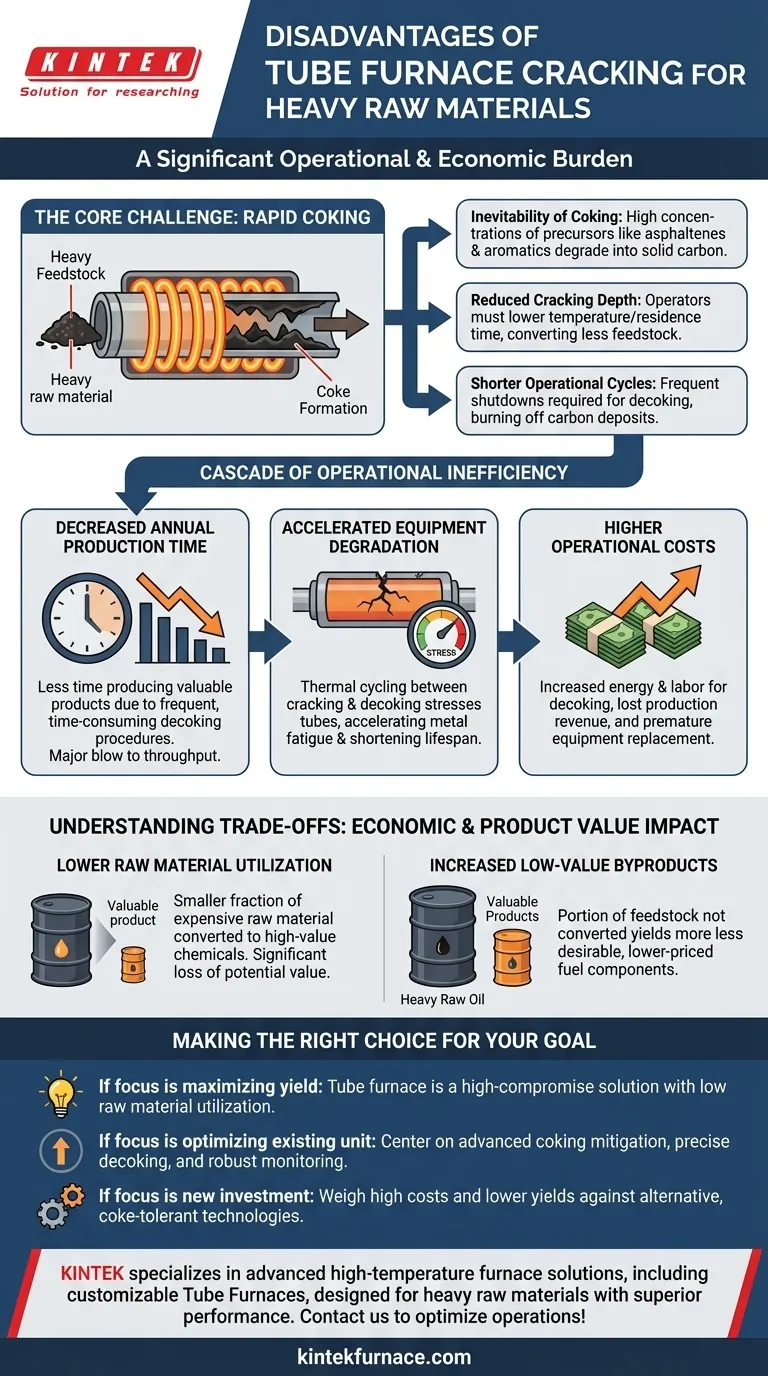

El desafío central: Coquización rápida

Al procesar materias primas pesadas, ricas en hidrocarburos complejos, el principal desafío de ingeniería es gestionar la rápida formación de coque. Este único problema es la causa raíz de la mayoría de las otras desventajas.

La inevitabilidad de la coquización

Las materias primas pesadas contienen concentraciones más altas de precursores de coque como asfaltenos y aromáticos. Bajo las condiciones de alto calor de un horno de craqueo, estos compuestos se polimerizan y se degradan en una capa sólida de carbono, conocida como coque, en las paredes internas de los tubos del horno.

Profundidad de craqueo reducida

Para ralentizar la tasa de formación de coque, los operadores se ven obligados a reducir la severidad del proceso, lo que significa temperaturas más bajas o tiempos de residencia más cortos. Esta profundidad de craqueo reducida significa que una menor parte de la materia prima pesada se convierte en productos valiosos como etileno y propileno por pasada.

Ciclos operativos más cortos

Incluso con severidad reducida, la acumulación de coque es inevitable. Esto requiere que el horno se apague con frecuencia para la descoquización, un proceso para quemar los depósitos de carbono. Estos paros frecuentes acortan drásticamente el ciclo operativo productivo del horno.

La cascada de ineficiencia operativa

La necesidad de gestionar la coquización desencadena una reacción en cadena de problemas que impactan directamente la productividad general de la instalación y la carga de mantenimiento.

Disminución del tiempo de producción anual

Los ciclos más cortos y los procedimientos de descoquización frecuentes y largos se traducen directamente en menos tiempo dedicado a producir productos valiosos. Esta reducción en el tiempo de producción anual efectivo es un golpe importante para el rendimiento y los ingresos de la planta.

Degradación acelerada del equipo

El ciclo térmico constante entre el craqueo a alta temperatura y la descoquización a temperatura aún más alta ejerce una inmensa tensión en los tubos del horno. Esta tensión acelera la fatiga del metal y acorta la vida útil del horno y sus tubos, lo que lleva a reemplazos costosos y prematuros.

Mayores costos operativos

Las desventajas se manifiestan directamente en el balance final. Los costos aumentan debido a la energía y la mano de obra requeridas para la descoquización frecuente, la producción perdida durante el tiempo de inactividad y el gasto de capital necesario para el reemplazo del equipo antes de lo previsto.

Comprender las compensaciones: impacto en el valor económico y del producto

Los compromisos operativos forzados por la coquización tienen un impacto directo y negativo en la viabilidad económica del proceso. Usted se ve obligado a cambiar el beneficio potencial por una operación manejable.

Menor utilización de la materia prima

Debido a que la profundidad de craqueo debe mantenerse baja, una fracción menor de la costosa materia prima se convierte en los productos químicos objetivo de alto valor. Esto representa una pérdida significativa de valor potencial del material de alimentación.

Aumento de subproductos de bajo valor

La porción de la materia prima que no se convierte en olefinas ligeras valiosas se obtiene como aceite de materia prima pesada y otros subproductos de bajo valor. En lugar de producir productos químicos de primera calidad, el proceso genera un mayor volumen de componentes de combustible menos deseables y de menor precio.

Tomar la decisión correcta para su objetivo

Comprender estas desventajas inherentes es fundamental para tomar decisiones estratégicas sólidas sobre la selección de materias primas y la inversión en tecnología.

- Si su enfoque principal es maximizar el rendimiento a partir de cargas pesadas: Un horno de tubo tradicional es una solución de alto compromiso, y su baja utilización de la materia prima será un lastre económico persistente.

- Si su enfoque principal es optimizar una unidad de horno de tubo existente: Su estrategia debe centrarse en la mitigación avanzada de la coquización, la optimización precisa del programa de descoquización y la monitorización robusta del proceso para equilibrar el tiempo de actividad con la vida útil del tubo.

- Si su enfoque principal es la nueva inversión de capital para el craqueo de cargas pesadas: Los altos costos operativos y los menores rendimientos de los hornos de tubo deben sopesarse cuidadosamente frente a tecnologías de craqueo alternativas y más tolerantes al coque.

En última instancia, una evaluación clara de estas limitaciones es esencial para alinear su tecnología con sus objetivos específicos de materia prima y rentabilidad.

Tabla de resumen:

| Desventaja | Impacto |

|---|---|

| Coquización rápida | Conduce a paradas frecuentes y descoquización, reduciendo el tiempo de actividad operativo |

| Eficiencia de craqueo reducida | Disminuye el rendimiento de productos valiosos como etileno y propileno |

| Aumento de subproductos de bajo valor | Genera más aceite de materia prima pesada, disminuyendo la rentabilidad |

| Degradación acelerada del equipo | Acorta la vida útil del horno, aumentando los costos de reemplazo |

| Mayores costos operativos | Incluye energía, mano de obra para descoquización e ingresos perdidos por producción |

¿Lidiando con la coquización y la ineficiencia en los procesos de hornos de tubo de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Tubo, diseñados para manejar materias primas pesadas con un rendimiento superior. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una profunda personalización para minimizar la coquización, mejorar la eficiencia del craqueo y extender la vida útil del equipo, adaptados con precisión a sus necesidades experimentales únicas. Contáctenos hoy para optimizar sus operaciones e impulsar la rentabilidad.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad