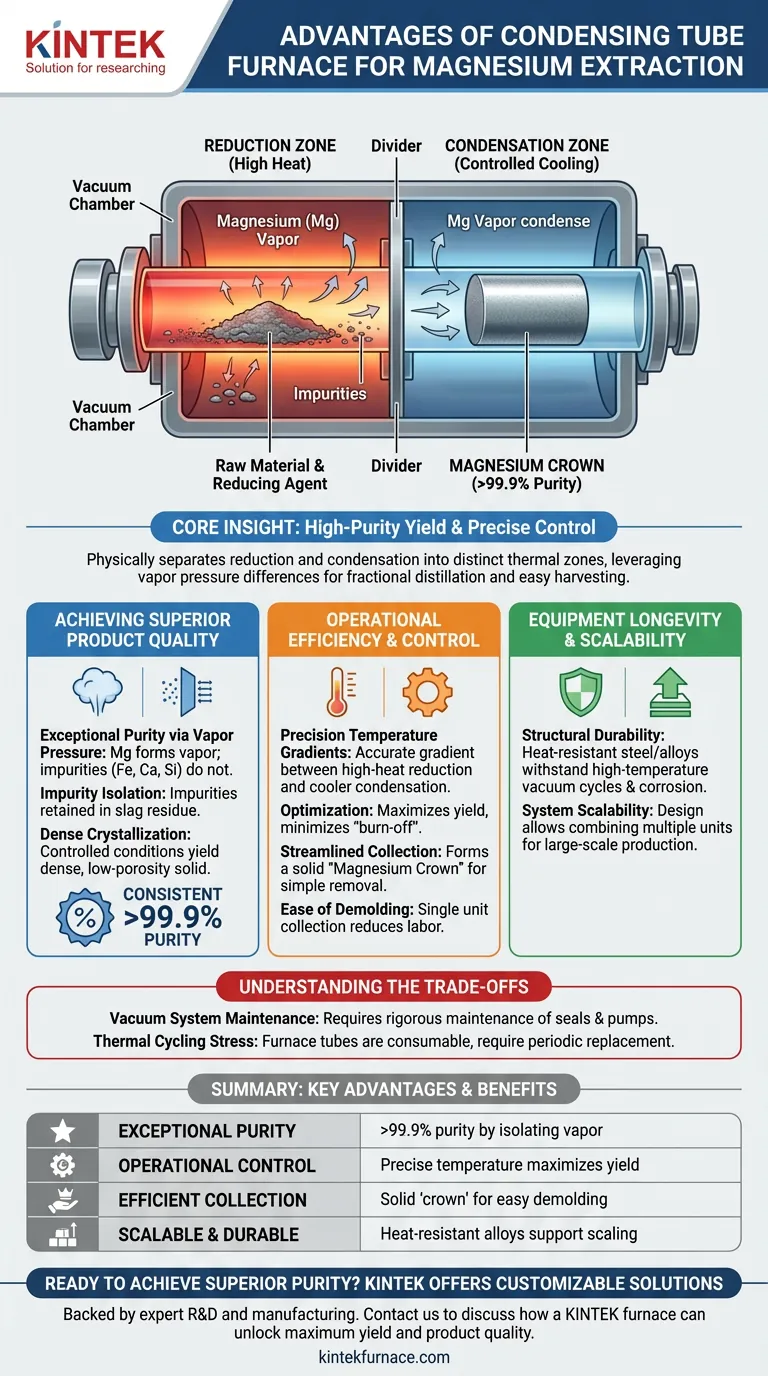

Alto rendimiento de pureza y control operativo preciso son las ventajas definitorias de utilizar un horno tubular de condensación para la extracción de magnesio. Al aprovechar las diferencias de presión de vapor en un entorno de vacío, este equipo aísla el magnesio de las impurezas para lograr niveles de pureza superiores al 99,9 %, al tiempo que simplifica la recolección del producto final.

Idea central: El valor de un horno tubular de condensación radica en su capacidad para separar físicamente el proceso de extracción en distintas zonas térmicas. Esto permite la reducción simultánea de la materia prima y la destilación fraccionada del vapor de magnesio, lo que resulta en un sólido metálico denso y de alta calidad que es mecánicamente fácil de cosechar.

Lograr una calidad de producto superior

Pureza excepcional mediante presión de vapor

La ventaja fundamental de este método es su capacidad para utilizar las diferencias específicas de presión de vapor entre los elementos. Bajo condiciones controladas de vacío y temperatura, el magnesio forma una cantidad sustancial de vapor, mientras que las impurezas como el hierro, el calcio y el silicio no lo hacen.

Aislamiento eficaz de impurezas

Debido a que las impurezas carecen de la presión de vapor suficiente para migrar eficazmente, se retienen en el residuo de escoria. En consecuencia, el magnesio que se condensa está libre de estos contaminantes, alcanzando consistentemente niveles de pureza del 99,9 % o superiores.

Control de cristalización densa

Los diseños modernos de hornos permiten la gestión del proceso de cristalización. Al mantener condiciones óptimas en la zona de condensación, el vapor de magnesio se solidifica en una estructura densa, reduciendo la porosidad y mejorando la calidad del metal final.

Eficiencia y control operativo

Gradientes de temperatura de precisión

Estos hornos están equipados con aislamiento de alta calidad y sistemas avanzados de control de temperatura. Esto permite a los operadores mantener un gradiente de temperatura preciso entre la zona de reducción de alta temperatura y la zona de condensación más fría.

Optimización de la reacción y el rendimiento

Esta precisión térmica asegura que la reacción de reducción proceda completamente sin sobrecalentar el producto. Minimiza la "quema" (pérdida de producto debido a calor excesivo u oxidación), maximizando así el rendimiento general del proceso de extracción.

Recolección simplificada (la "Corona de Magnesio")

El diseño de la estructura de condensación hace que el magnesio acabado forme un cilindro de cristalización sólido, a menudo llamado corona de magnesio. Esta formación específica simplifica el flujo de trabajo posterior a la reacción.

Facilidad de desmoldeo

A diferencia de los complejos métodos de extracción de líquidos, la corona de magnesio sólida se puede retirar fácilmente del tubo del horno como una sola unidad. Esto reduce significativamente la mano de obra y la complejidad involucradas en el desmoldeo y la preparación del metal para su refundición.

Longevidad y escalabilidad del equipo

Durabilidad estructural

Los tanques de reducción (tubos del horno) están construidos de acero resistente al calor o aleaciones especiales. Estos materiales están diseñados específicamente para soportar las rigurosas demandas de ciclos de vacío a alta temperatura a largo plazo y corrosión química.

Escalabilidad del sistema

Si bien los hornos tubulares individuales ofrecen alta precisión, también están diseñados para ser escalables. Varias unidades a menudo se pueden combinar o organizar para satisfacer los requisitos de producción a gran escala sin sacrificar el control inherente a un diseño de tubo único.

Comprensión de los compromisos

Si bien las ventajas son significativas, es vital reconocer las limitaciones operativas para garantizar que esta solución se adapte a sus necesidades.

Mantenimiento del sistema de vacío

La eficiencia de este proceso depende completamente del mantenimiento de un vacío estricto. Las fugas o fallas en la bomba degradarán inmediatamente la pureza y el rendimiento del producto, lo que requerirá un programa de mantenimiento riguroso para sellos y componentes de vacío.

Estrés por ciclos térmicos

A pesar de usar aleaciones resistentes al calor, los tanques de reducción están sujetos a ciclos térmicos extremos y agresión química. Los tubos del horno son componentes consumibles que eventualmente se degradarán y requerirán reemplazo para evitar peligros de seguridad o contaminación.

Tomar la decisión correcta para su objetivo

El horno tubular de condensación es una herramienta especializada que prioriza la calidad y la eficiencia de la recuperación.

- Si su enfoque principal es la máxima pureza: Esta es la opción ideal, ya que el método de separación por presión de vapor excluye naturalmente impurezas pesadas comunes como el hierro y el silicio.

- Si su enfoque principal es el control del proceso: La capacidad de aislar las zonas de calentamiento le permite ajustar la velocidad de reducción de forma independiente de la velocidad de condensación para obtener resultados consistentes.

- Si su enfoque principal es la facilidad de manipulación: La formación de una "corona de magnesio" sólida ofrece el método de recolección física más sencillo disponible para la extracción por lotes.

Al alinear los gradientes térmicos precisos del horno con las propiedades físicas del magnesio, transforma un proceso de extracción caótico en una operación controlada y de alto rendimiento.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Pureza excepcional | Logra una pureza superior al 99,9 % al aislar el vapor de magnesio de las impurezas. |

| Control operativo | Los gradientes de temperatura precisos maximizan el rendimiento y minimizan la pérdida de producto. |

| Recolección eficiente | El magnesio forma una "corona" sólida para un desmoldeo mecánico fácil. |

| Escalable y duradero | Los tubos de aleación resistentes al calor garantizan la longevidad y admiten la ampliación de la producción. |

¿Listo para lograr una pureza y eficiencia superiores en sus procesos de extracción de metales?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD, incluidos hornos tubulares de condensación personalizables diseñados para aplicaciones de alta pureza como la extracción de magnesio. Nuestras soluciones están diseñadas para proporcionar el control térmico preciso y la durabilidad que sus operaciones exigen.

Contáctenos hoy para discutir cómo un horno KINTEK puede adaptarse a sus necesidades únicas y desbloquear el máximo rendimiento y calidad del producto.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las posibles configuraciones de las secciones calentadas en un horno tubular de alta temperatura? Optimice su procesamiento térmico

- ¿Qué es la desvitrificación en tubos de cuarzo? Comprenda sus causas y riesgos para la seguridad del horno

- ¿Cuáles son los requisitos técnicos para un reactor de cuarzo de lecho fijo? Asegurar datos puros en la reforma en seco del metano

- ¿Qué papel juega un horno tubular de zona única en la síntesis de ZnPS3? Domina el perfil térmico para materiales en capas

- ¿Qué papel desempeña un horno tubular de grado industrial en la pirólisis de catalizadores de carburo de molibdeno modificados con níquel?

- ¿Cómo afecta la disposición de las zonas de temperatura de un horno tubular horizontal a la calidad de síntesis de las nanofilms de Bi2Se3?

- ¿Qué papel desempeña un horno tubular durante la sinterización de la aleación Al-Si? Optimice sus materiales autolubricantes

- ¿Cómo operar un horno tubular? Una guía de 5 fases para resultados seguros y repetibles