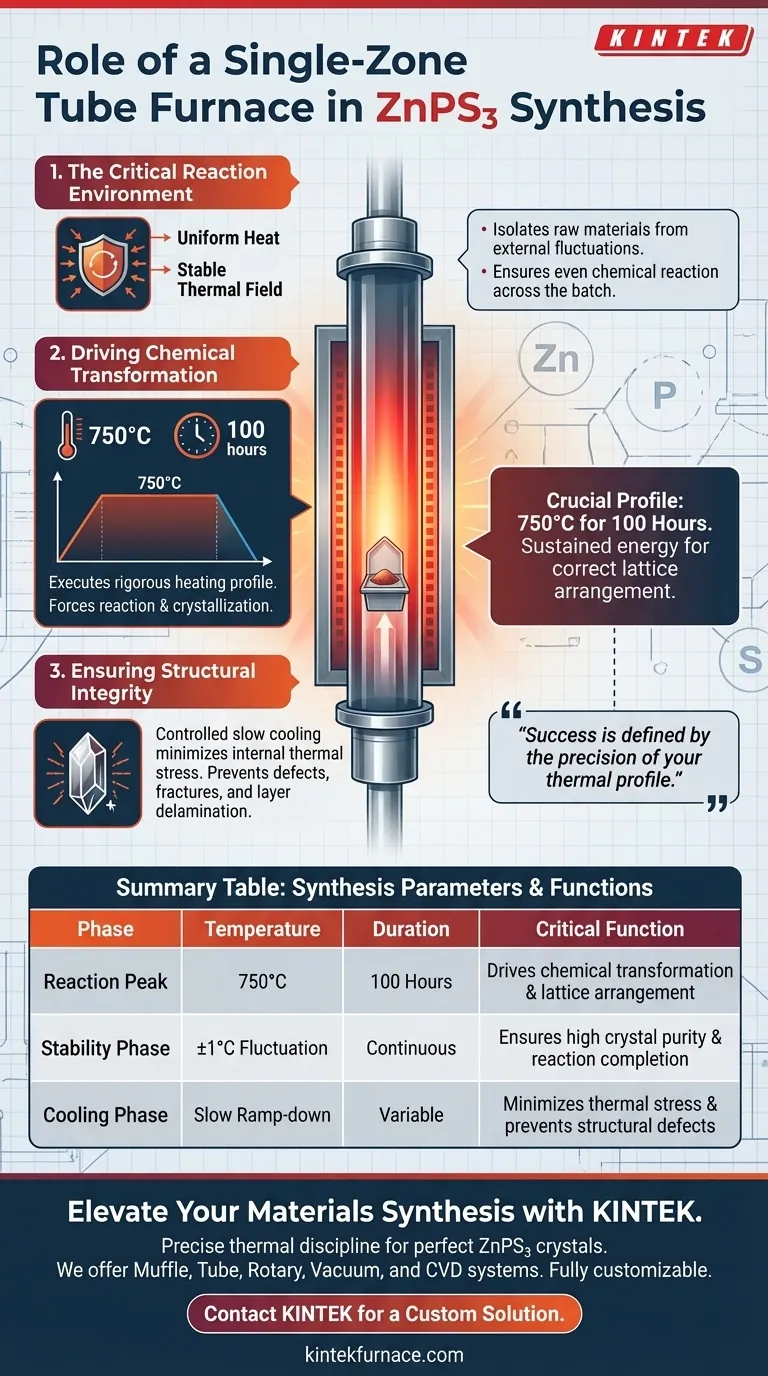

Un horno tubular de zona única sirve como el entorno de reacción crítico para la síntesis de ZnPS3, proporcionando el control térmico preciso necesario para transformar las materias primas en un cristal en capas. Ejecuta un riguroso perfil de calentamiento, manteniendo específicamente altas temperaturas durante períodos prolongados, para impulsar la reacción química y facilitar la lenta cristalización requerida para la integridad estructural.

La síntesis de ZnPS3 se basa en la estabilidad en lugar de la mera intensidad; el horno tubular garantiza un campo térmico constante para impulsar la reacción y una fase de enfriamiento controlada para prevenir defectos, lo que resulta en cristales con dimensiones físicas ideales.

La Mecánica de la Síntesis Térmica

Creación del Entorno de Reacción

La función principal del horno tubular de zona única es generar un campo térmico de alta temperatura controlado con precisión.

Dado que la síntesis de ZnPS3 requiere un entorno estable, el horno aísla las materias primas de las fluctuaciones externas. Este calor uniforme asegura que la reacción química proceda de manera uniforme en todo el lote de muestra.

Impulsando la Transformación Química

El horno no se limita a calentar el material; ejecuta un programa de calentamiento específico diseñado para forzar la reacción y la posterior cristalización.

Para ZnPS3, esto generalmente implica calentar la cámara a 750 °C y mantener esta temperatura estrictamente durante 100 horas. Esta energía térmica sostenida proporciona el impulso termodinámico requerido para que las materias primas se combinen y se organicen en la red cristalina correcta.

Garantizando la Integridad Estructural

Una vez completada la reacción, el horno juega un papel vital en el proceso de enfriamiento.

El equipo está programado para enfriar la muestra lentamente en lugar de exponerla a caídas rápidas de temperatura. Este descenso controlado minimiza el estrés térmico interno dentro del material recién formado. Al reducir el estrés, el horno asegura que los cristales de ZnPS3 resultantes posean una estructura en capas completa y sin fragmentar.

Consideraciones Operativas y Restricciones

La Necesidad de Tiempo

El proceso descrito requiere mucho tiempo, necesitando más de cuatro días de operación continua a temperatura máxima.

Intentar acelerar este proceso acortando el tiempo de mantenimiento de 100 horas puede resultar en reacciones incompletas o una mala cristalización. El horno debe ser capaz de mantener una estabilidad distinta durante esta larga duración sin deriva de temperatura.

El Impacto de las Tasas de Enfriamiento

La calidad de las dimensiones físicas finales está directamente ligada a la fase de enfriamiento.

Si el horno enfría la muestra demasiado rápido, el material puede sufrir un choque térmico. Esto a menudo conduce a fracturas o distorsiones en la estructura en capas, lo que hace que la síntesis no sea exitosa para aplicaciones de alta precisión.

Logrando Resultados Óptimos de Síntesis

Para maximizar la calidad de su rendimiento de ZnPS3, alinee la programación de su horno con los requisitos específicos de su resultado:

- Si su enfoque principal es la Pureza del Cristal: Asegúrese de que el horno pueda mantener la temperatura de mantenimiento de 750 °C con una fluctuación de menos de ±1 °C durante las 100 horas completas para garantizar una reacción completa.

- Si su enfoque principal es la Integridad Estructural: Priorice la programación de la rampa de enfriamiento, asegurándose de que sea lo suficientemente lenta como para eliminar el estrés térmico interno y prevenir la delaminación de capas.

El éxito en la síntesis de ZnPS3 se define por la precisión de su perfil térmico; el horno es simplemente la herramienta que impone esta disciplina.

Tabla Resumen:

| Fase de Síntesis | Requisito de Temperatura | Duración | Función Crítica |

|---|---|---|---|

| Pico de Reacción | 750°C | 100 Horas | Impulsa la transformación química y la disposición de la red |

| Fase de Estabilidad | Fluctuación de ±1°C | Continuo | Asegura alta pureza del cristal y finalización de la reacción |

| Fase de Enfriamiento | Rampa de Descenso Lenta | Variable | Minimiza el estrés térmico y previene defectos estructurales |

Mejore su Síntesis de Materiales con KINTEK

La disciplina térmica precisa es la diferencia entre una muestra fragmentada y un cristal perfecto de ZnPS3. KINTEK proporciona hornos tubulares de alto rendimiento diseñados específicamente para una estabilidad de larga duración y rampas de enfriamiento programables.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio. Ya sea que esté sintetizando materiales 2D o cerámicas avanzadas, nuestros equipos garantizan la integridad estructural que su investigación exige.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Abhishek Mukherjee, Svetlana V. Boriskina. Thermal and Dimensional Stability of Photocatalytic Material ZnPS<sub>3</sub> Under Extreme Environmental Conditions. DOI: 10.1002/aelm.202500093

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el mecanismo por el cual el proceso de pre-sulfuración influye en el comportamiento de coquización de los tubos del horno de craqueo?

- ¿Qué es un horno tubular y cuáles son sus aplicaciones? Desbloquee el calentamiento de precisión para materiales avanzados

- ¿Qué factores deben considerarse al seleccionar un horno eléctrico horizontal? Garantice precisión y eficiencia para su laboratorio

- ¿Cómo soporta un horno de tubo de vacío el proceso de sinterización de películas de np-CuSn? Lograr uniones intermetálicas de alta pureza

- ¿Qué requisitos técnicos debe cumplir un horno tubular de laboratorio para pruebas de SOFC? Garantice un análisis preciso de las celdas de combustible

- ¿Cómo se controla con precisión el potencial químico del hidrógeno utilizando un horno tubular de laboratorio para la reducción de TiO2?

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué entorno físico crítico proporciona un horno tubular para el mineral de hierro? Dominio del control de reducción de precisión