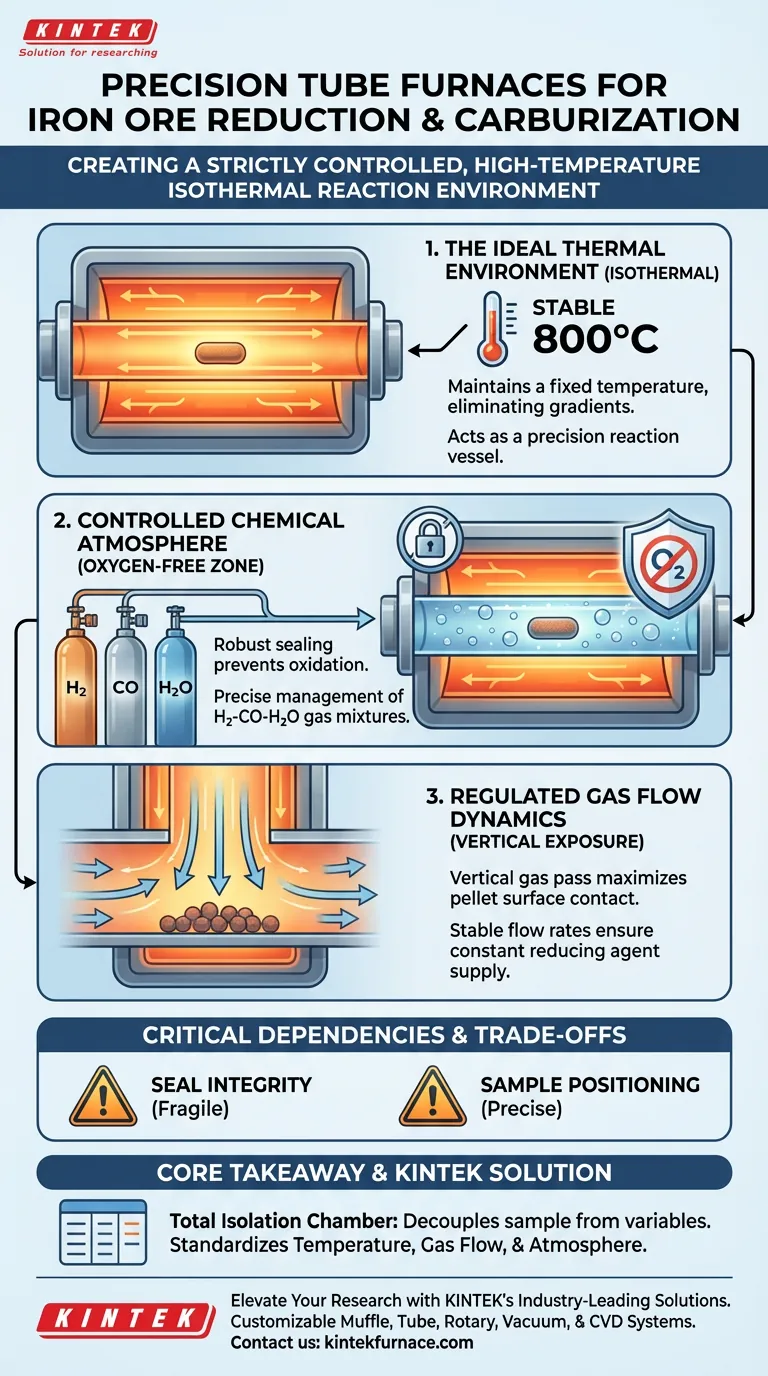

Un horno tubular actúa como un recipiente de reacción de precisión que crea un entorno isotérmico estrictamente controlado y de alta temperatura. Para la reducción y carburación de pellets de mineral de hierro, mantiene temperaturas estables (como 800 °C) al tiempo que garantiza que los gases reductores pasen verticalmente sobre las superficies de los pellets a una velocidad de flujo constante. Lo más importante es que su sistema de sellado establece una zona libre de oxígeno, lo que permite una gestión precisa de mezclas de gases H2-CO-H2O sin el riesgo de oxidación accidental.

Conclusión principal: El horno tubular funciona como una cámara de aislamiento total, desacoplando la muestra de las variables externas. Estandariza simultáneamente tres variables críticas: temperatura, dinámica del flujo de gas y composición atmosférica, para garantizar que los cambios observados en el mineral de hierro sean puramente el resultado de las reacciones químicas previstas.

Creación del Entorno Térmico Ideal

La Necesidad de Condiciones Isotérmicas

Para estudiar la reducción y la carburación con precisión, la muestra debe someterse a un perfil térmico constante.

El horno tubular proporciona un entorno isotérmico, manteniendo una temperatura fija (por ejemplo, 800 °C) durante todo el experimento. Esta uniformidad evita gradientes de temperatura que podrían sesgar las tasas de reacción en diferentes partes del pellet.

Funcionamiento como Recipiente de Reacción

El horno no se limita a calentar la muestra; alberga físicamente la reacción.

Sirve como el principal recipiente de reacción, conteniendo los pellets de mineral de hierro dentro de una zona de calentamiento definida. Esta contención es esencial para estabilizar el entorno inmediato de la muestra.

Control de la Atmósfera Química

Garantizar una Zona Libre de Oxígeno

Una de las funciones más críticas del horno tubular es prevenir la contaminación.

El horno emplea un robusto sistema de sellado para crear un entorno libre de oxígeno. Esto previene la oxidación accidental, que revertiría o interferiría con el proceso de reducción.

Gestión de las Presiones Parciales de Gas

El entorno permite la introducción precisa de mezclas de gases específicas.

Los investigadores pueden controlar las presiones parciales de las mezclas de gases H2-CO-H2O dentro del tubo sellado. Esta composición atmosférica precisa es lo que impulsa las reacciones de reducción y carburación en condiciones experimentales.

Regulación de la Dinámica del Flujo de Gas

Exposición Vertical al Gas

La orientación física del flujo de gas es una característica ambiental clave.

El horno está diseñado para garantizar que los gases reductores pasen verticalmente sobre las superficies de los pellets. Esto maximiza el contacto entre los gases reactivos y el mineral de hierro sólido.

Mantenimiento de Flujos Estables

La consistencia en la entrega de gas es tan importante como la composición del gas.

El sistema crea un entorno donde el flujo permanece estable durante todo el experimento. Esto asegura que el suministro de agentes reductores sea constante, eliminando las fluctuaciones de flujo como variable.

Dependencias Críticas y Compensaciones

La Fragilidad del Sello

La eficacia total del entorno del horno tubular depende de la integridad del sistema de sellado.

Si el sello se ve comprometido, el estado libre de oxígeno se pierde de inmediato. Incluso una fuga menor introduce oxígeno externo, invalidando el control sobre las presiones parciales y arruinando los datos.

Requisitos de Posicionamiento

El requisito de flujo de gas vertical impone restricciones físicas específicas a la colocación de la muestra.

Los pellets deben colocarse con precisión para alinearse con el flujo de gas vertical. Una carga incorrecta puede alterar la dinámica de flujo prevista, lo que lleva a una exposición desigual de la reacción en las superficies de los pellets.

Garantizar el Éxito Experimental

Para aprovechar el horno tubular de manera efectiva para sus experimentos con mineral de hierro, considere estas prioridades:

- Si su enfoque principal son la Cinética de Reacción: Asegúrese de que el flujo se estabilice y que los pellets estén alineados verticalmente para garantizar una exposición uniforme al gas.

- Si su enfoque principal es la Pureza Química: Priorice la integridad del sistema de sellado para mantener presiones parciales estrictas y prevenir la oxidación accidental.

El horno tubular es la herramienta fundamental que transforma un proceso de calentamiento caótico en un experimento científico controlado.

Tabla Resumen:

| Factor Ambiental | Rol en el Experimento | Beneficio Experimental |

|---|---|---|

| Perfil Térmico | Entorno Isotérmico | Elimina gradientes de temperatura y tasas de reacción sesgadas |

| Control Atmosférico | Sellado Libre de Oxígeno | Previene la oxidación accidental; gestiona las presiones parciales de H2-CO-H2O |

| Dinámica de Gas | Trayectoria de Flujo Vertical | Maximiza el contacto gas-pellet para una reacción química uniforme |

| Regulación de Flujo | Flujos Estables | Asegura un suministro constante de agentes reductores sin fluctuaciones |

Mejore su Investigación Metalúrgica con KINTEK

El control preciso de la temperatura y la atmósfera marca la diferencia entre un experimento fallido y un avance científico. KINTEK proporciona soluciones de laboratorio líderes en la industria, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos diseñados para cumplir con las rigurosas demandas de los estudios de reducción y carburación de mineral de hierro.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura son totalmente personalizables para sus parámetros de investigación únicos. No permita que las fugas atmosféricas o la inestabilidad térmica comprometan sus datos.

Póngase en contacto con KINTEK hoy mismo para analizar sus necesidades de hornos personalizados y vea cómo nuestra ingeniería de precisión puede mejorar la eficiencia y la precisión de su laboratorio.

Guía Visual

Referencias

- Effect of Water Vapor on the Reduction and Carburization of Iron Ore Pellets: Theoretical and Experimental Approaches. DOI: 10.1007/s11663-025-03745-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las aplicaciones típicas de los hornos tubulares? Domine el procesamiento térmico preciso

- ¿Por qué se utiliza un horno de reducción tubular para la pre-reducción de catalizadores CeAlOx/NiO/Ni-foam? Preparación Esencial del Catalizador

- ¿Cuál es la función de un rotámetro en un horno de tubo? Domine el flujo de gas de precisión para un análisis térmico fiable

- ¿Por qué se requiere un horno tubular de atmósfera controlada para la preparación de sustratos NC? Esencial para la carbonización.

- ¿Por qué se debe utilizar un horno tubular de alto vacío para la síntesis de carbono magnético mesoporoso? Logre la pureza de fase hoy

- ¿Qué papel juega un horno tubular de alta temperatura en la pirólisis de residuos de cigarrillos? Optimizar la conversión de materiales de carbono

- ¿Qué es un horno tubular y cuáles son sus aplicaciones? Desbloquee el calentamiento de precisión para materiales avanzados

- ¿Cuáles son las diferencias clave entre los hornos tubulares? Elija el adecuado para las necesidades de su laboratorio