En esencia, los hornos tubulares se utilizan para una amplia gama de procesos térmicos donde el control de la atmósfera de la muestra es tan importante como el control de su temperatura. Sus aplicaciones principales abarcan la síntesis de materiales, el tratamiento térmico y la investigación científica avanzada, incluyendo procesos como el recocido, la sinterización, la purificación, la calcinación y las pruebas de catalizadores.

El verdadero valor de un horno tubular no es solo su capacidad de calentar, sino su poder para crear un ambiente térmico altamente controlado y uniforme. Esta capacidad única, que permite trabajar bajo vacío, gas inerte o gas reactivo, es la razón por la que es indispensable tanto en la investigación avanzada como en la producción industrial especializada.

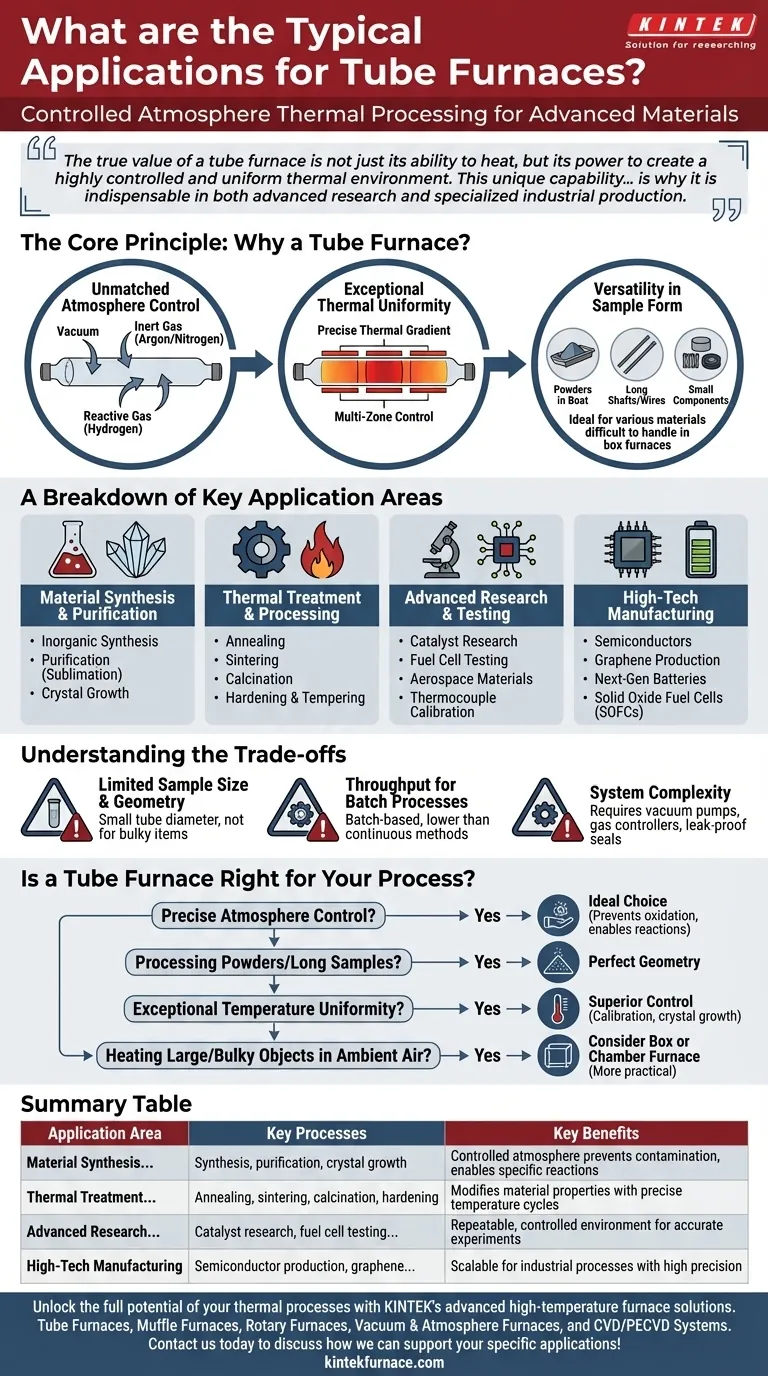

El Principio Fundamental: ¿Por qué un Horno Tubular?

El diseño de un horno tubular es simple pero potente: elementos calefactores rodean un tubo cerámico o metálico que contiene la muestra. Esta geometría es la fuente de sus ventajas únicas sobre otros tipos de hornos, como los hornos de caja o mufla.

Control de Atmósfera Inigualable

La característica definitoria de un horno tubular es su cámara tubular sellada. Esto le permite controlar completamente el ambiente gaseoso alrededor de su muestra.

Puede evacuar el tubo para crear un ambiente de alto vacío, lo cual es crítico para prevenir la oxidación o la contaminación durante procesos como la soldadura fuerte o la desgasificación.

Alternativamente, puede hacer fluir gases específicos a través del tubo. Esto permite procesos con una atmósfera inerte (usando Argón o Nitrógeno) o una atmósfera reactiva (usando Hidrógeno u otros gases para síntesis química).

Uniformidad Térmica Excepcional

Debido a que los elementos calefactores rodean la muestra, los hornos tubulares pueden crear una zona de temperatura excepcionalmente uniforme a lo largo del tubo.

Los hornos multizona, con controles de calentamiento independientes para diferentes secciones, ofrecen una precisión aún mayor. Esto es vital para aplicaciones como el crecimiento de cristales o la calibración de termopares, donde se requiere un gradiente térmico preciso y estable.

Versatilidad en la Forma de la Muestra

La forma tubular es ideal para procesar materiales que son difíciles de manejar en un horno de caja.

Esto incluye materiales largos y delgados como ejes, alambres o tiras que se pueden insertar fácilmente. También es perfectamente adecuado para procesar polvos o componentes pequeños contenidos en barcos de cuarzo o cerámica.

Un Desglose de las Principales Áreas de Aplicación

La combinación de un control preciso de la temperatura y la atmósfera convierte al horno tubular en una herramienta fundamental en numerosos campos. Sus aplicaciones se pueden agrupar en varias categorías principales.

Síntesis y Purificación de Materiales

Este es un uso principal en química y ciencia de materiales. El ambiente controlado previene reacciones secundarias no deseadas y contaminación.

Los procesos comunes incluyen la síntesis de compuestos inorgánicos, la purificación de materiales mediante sublimación y el crecimiento de cristales a partir de un vapor o una masa fundida.

Tratamiento y Procesamiento Térmico

Los hornos tubulares se utilizan ampliamente para modificar las propiedades físicas de los materiales mediante ciclos de calentamiento y enfriamiento cuidadosamente controlados.

Las aplicaciones clave son el recocido para aliviar tensiones internas, la sinterización para fusionar polvos en una masa sólida, la calcinación para descomponer térmicamente materiales y el endurecimiento o templado de metales.

Investigación y Pruebas Avanzadas

En un entorno de investigación, el horno tubular proporciona un ambiente repetible y estrictamente controlado para la experimentación.

Es integral para la investigación de catalizadores, la prueba de celdas de combustible y la prueba del rendimiento de cerámicas y metales aeroespaciales bajo calor extremo. También es el estándar para la calibración de termopares de alta precisión.

Fabricación de Alta Tecnología

Los principios probados en el laboratorio se escalan para la producción industrial especializada.

Los hornos tubulares son críticos en la fabricación de semiconductores, la producción de materiales avanzados como el grafeno y los compuestos poliméricos, y en la producción de baterías de próxima generación y celdas de combustible de óxido sólido (SOFC).

Comprendiendo las Ventajas y Desventajas

Aunque increíblemente versátil, un horno tubular no es la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para usarlo eficazmente.

Tamaño y Geometría de Muestra Limitados

La limitación más obvia es el diámetro del tubo. Los hornos tubulares no son adecuados para calentar objetos grandes, voluminosos o de forma irregular. Para estas tareas, un horno de cámara o caja es una mejor opción.

Rendimiento para Procesos por Lotes

Muchas aplicaciones de hornos tubulares de laboratorio se basan en lotes, lo que significa que una muestra (o un pequeño barco de muestras) se procesa a la vez. Aunque existen sistemas de alimentación continua, el rendimiento puede ser menor que el de otros métodos de calentamiento industrial a gran escala.

Complejidad del Sistema

Lograr y mantener una atmósfera de alta pureza o un vacío profundo requiere más que solo el horno. Necesita un sistema de bombas de vacío, controladores de flujo de gas y bridas seguras y herméticas, lo que aumenta la complejidad operativa y el costo.

¿Es un Horno Tubular Adecuado para Su Proceso?

Elegir el equipo térmico correcto depende completamente de su objetivo específico. Utilice estos puntos como guía.

- Si su enfoque principal es el control preciso de la atmósfera (inerte, reactiva o vacío): Un horno tubular es la opción ideal para prevenir la oxidación o permitir reacciones químicas específicas.

- Si su enfoque principal es el procesamiento de polvos, piezas pequeñas o muestras largas y delgadas: La geometría de un horno tubular es perfectamente adecuada para estas formas de material.

- Si su proceso requiere una uniformidad de temperatura excepcional a lo largo de un eje definido: Un horno tubular de una o varias zonas ofrece un control superior para aplicaciones como la calibración o el crecimiento de cristales.

- Si su enfoque principal es calentar objetos grandes, voluminosos o de forma irregular en aire ambiente: Un horno de caja o cámara es una solución más práctica y rentable.

Comprender que un horno tubular es fundamentalmente una herramienta para el control ambiental le permite aprovecharlo para los desafíos de procesamiento térmico más exigentes.

Tabla Resumen:

| Área de Aplicación | Procesos Clave | Beneficios Clave |

|---|---|---|

| Síntesis y Purificación de Materiales | Síntesis, purificación, crecimiento de cristales | La atmósfera controlada previene la contaminación, permite reacciones específicas |

| Tratamiento y Procesamiento Térmico | Recocido, sinterización, calcinación, endurecimiento | Modifica las propiedades del material con ciclos de temperatura precisos |

| Investigación y Pruebas Avanzadas | Investigación de catalizadores, pruebas de celdas de combustible, calibración de termopares | Entorno repetible y controlado para experimentos precisos |

| Fabricación de Alta Tecnología | Producción de semiconductores, grafeno, baterías, SOFCs | Escalable para procesos industriales con alta precisión |

Libere todo el potencial de sus procesos térmicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos tubulares, hornos de mufla, hornos rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la precisión. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería