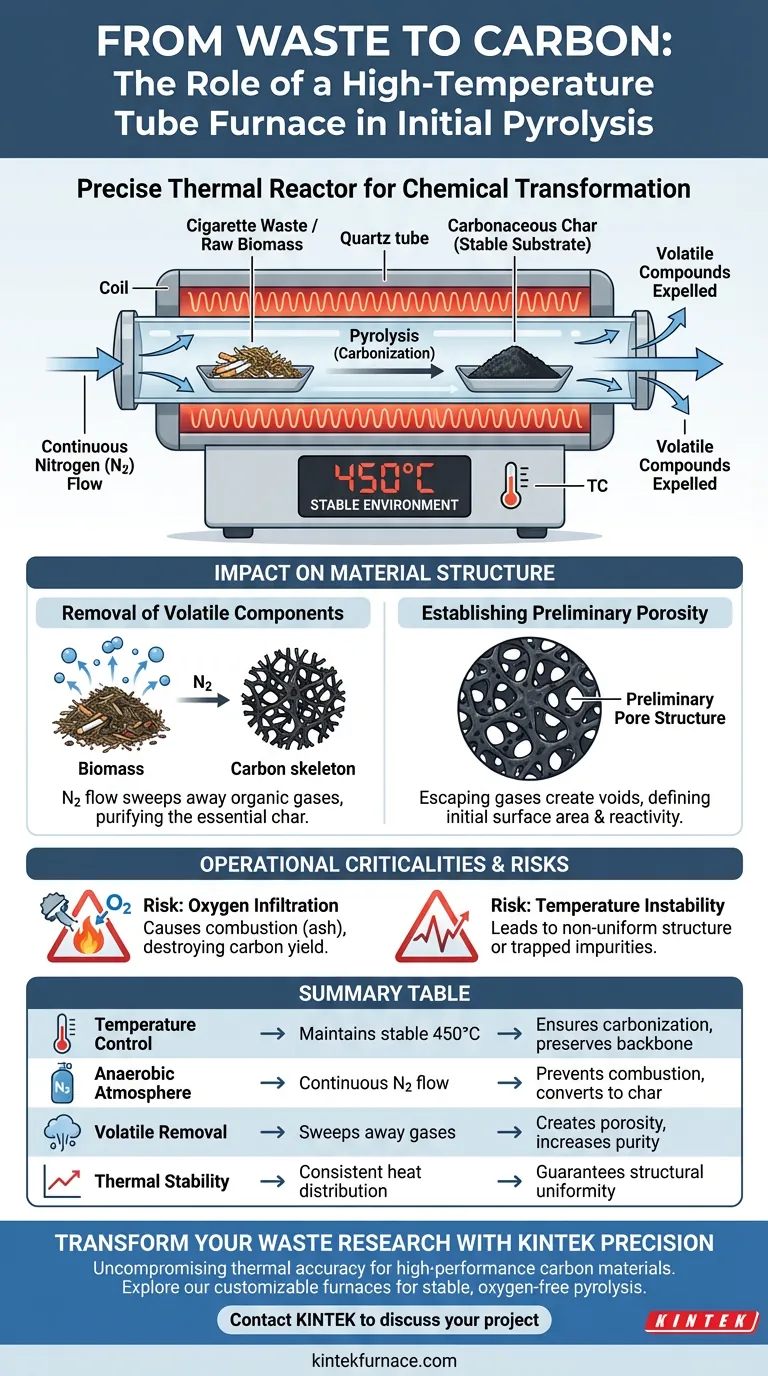

El horno tubular de alta temperatura sirve como el reactor térmico preciso necesario para transformar químicamente los residuos de cigarrillos en un sustrato de carbono estable. Durante la etapa inicial de pirólisis, mantiene un ambiente estrictamente controlado de 450 °C mientras circula nitrógeno para prevenir la combustión. Este proceso elimina los compuestos volátiles y convierte la biomasa cruda en un carbón carbonoso con una estructura preliminar definida.

Al establecer un ambiente térmico estable y libre de oxígeno, el horno tubular asegura la conversión exitosa de la biomasa cruda en un esqueleto de carbono preliminar, previniendo la combustión y definiendo las propiedades estructurales iniciales del material.

La Mecánica de la Transformación

Para comprender el papel del horno, es necesario examinar cómo controla el entorno físico alrededor de la muestra.

Regulación Térmica Precisa

El horno utiliza resistencias eléctricas enrolladas alrededor de una cámara cilíndrica para generar calor. Un termopar permite al sistema monitorear y ajustar la temperatura en tiempo real.

Específicamente para los residuos de cigarrillos, el horno mantiene una temperatura estable de 450 °C. Esta temperatura específica es suficiente para iniciar la descomposición química sin destruir la columna vertebral de carbono del material.

Creación de una Atmósfera Anaeróbica

La pirólisis requiere la ausencia de oxígeno. El horno tubular está diseñado para soportar un flujo continuo de gas nitrógeno.

Este flujo de gas purga el oxígeno de la cavidad cilíndrica. Al crear estas condiciones anaeróbicas, el horno asegura que el material residual se carbonice (se convierta en carbón) en lugar de combustionarse (quemarse hasta convertirse en ceniza).

Impacto en la Estructura del Material

El horno hace más que simplemente calentar el material; dicta la arquitectura física del producto final.

Eliminación de Componentes Volátiles

A medida que el horno mantiene el material a 450 °C, los compuestos orgánicos volátiles dentro de los residuos de cigarrillos actúan como gases y son expulsados.

El flujo continuo de nitrógeno ayuda a barrer estos volátiles liberados lejos de la muestra. Este paso de purificación deja atrás el "carbón" esencial, o material carbonoso.

Establecimiento de Porosidad Preliminar

La salida de estos componentes volátiles no es pasiva; es estructural. A medida que los gases salen del material sólido, crean vacíos.

Este proceso establece una estructura de poros preliminar dentro del sustrato a base de carbono. Esta porosidad inicial es crítica, ya que determina el área superficial y la reactividad potencial del material de carbono final.

Criticidades Operacionales y Riesgos

Si bien el horno tubular es una herramienta robusta, el proceso depende del mantenimiento de un delicado equilibrio de variables.

El Riesgo de Infiltración de Oxígeno

La función más crítica del horno es la integridad del sellado. Si la atmósfera de nitrógeno se ve comprometida, el oxígeno entrará en la cámara.

A 450 °C, la introducción de oxígeno provoca una combustión inmediata. Esto destruye el rendimiento de carbono y resulta en cenizas inútiles en lugar del sustrato de carbono poroso deseado.

Preocupaciones sobre la Estabilidad de la Temperatura

El horno debe mantener la estabilidad para garantizar la uniformidad. Las fluctuaciones por debajo de la temperatura objetivo pueden dejar impurezas volátiles atrapadas en la matriz.

Por el contrario, los picos de temperatura podrían alterar la estructura de los poros de forma impredecible. La capacidad del sistema de control para regular las resistencias eléctricas es vital para obtener resultados reproducibles.

Optimización del Proceso de Pirólisis

Para garantizar la conversión de la más alta calidad de residuos de cigarrillos, debe centrarse en los parámetros específicos de su equipo.

- Si su enfoque principal es la pureza del material: Priorice la integridad del flujo de nitrógeno para garantizar un ambiente completamente libre de oxígeno, maximizando la conversión de biomasa a carbón carbonoso.

- Si su enfoque principal es la consistencia estructural: Calibre regularmente el termopar para asegurar que el horno mantenga una temperatura rígida de 450 °C, garantizando una eliminación uniforme de volátiles y una formación de poros consistente.

El horno tubular no es solo un calentador; es el arquitecto del marco de carbono inicial del material.

Tabla Resumen:

| Característica | Rol en la Pirólisis | Impacto en el Material de Carbono |

|---|---|---|

| Control de Temperatura | Mantiene 450 °C estables | Asegura la carbonización sin destruir la columna vertebral del material |

| Atmósfera Anaeróbica | Flujo continuo de Nitrógeno (N2) | Previene la combustión y asegura que la biomasa cruda se convierta en carbón |

| Eliminación de Volátiles | Barrido de gases orgánicos | Crea porosidad preliminar y aumenta la pureza del material |

| Estabilidad Térmica | Distribución de calor consistente | Garantiza uniformidad estructural y formación de poros reproducible |

Transforme su Investigación de Residuos con la Precisión KINTEK

Los materiales de carbono de alto rendimiento requieren una precisión térmica inflexible. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados para proporcionar los entornos estables y libres de oxígeno esenciales para la pirólisis y carbonización avanzadas.

Ya sea que esté convirtiendo biomasa u optimizando procesos de laboratorio a alta temperatura, nuestros hornos personalizables garantizan la consistencia estructural que su investigación exige. Contacte a KINTEK hoy mismo para discutir las necesidades de su proyecto único y vea cómo nuestra experiencia puede mejorar los resultados de sus materiales.

Guía Visual

Referencias

- Giovanni Zuccante, Carlo Santoro. Transforming Cigarette Wastes into Oxygen Reduction Reaction Electrocatalyst: Does Each Component Behave Differently? An Experimental Evaluation. DOI: 10.1002/celc.202300725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de un motor paso a paso equipado con un reductor 100:1 en un horno tubular? Lograr un control de precisión

- ¿Qué papel juega un horno tubular de atmósfera en la ciclación térmica del PAN? Desbloquee electrodos de alto rendimiento

- ¿Cuál es el papel de un horno de tubo o un horno rotatorio en el tostado por reducción de hidrógeno? Optimizar la eficiencia de la recuperación de litio.

- ¿Por qué se necesitan el sellado al vacío y los tubos de cuarzo para el tratamiento térmico de FeSiBPCCuNb? Lograr propiedades magnéticas puras

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo contribuye un horno de resistencia tubular a la conversión de lodos industriales en precursores de geopolímero de alta actividad?

- ¿Cuál es la diferencia entre un horno tubular y un horno de mufla? Elija la solución de alta temperatura adecuada

- ¿Por qué es importante la uniformidad térmica en un horno de tubo de caída? Asegure resultados fiables y procesos consistentes