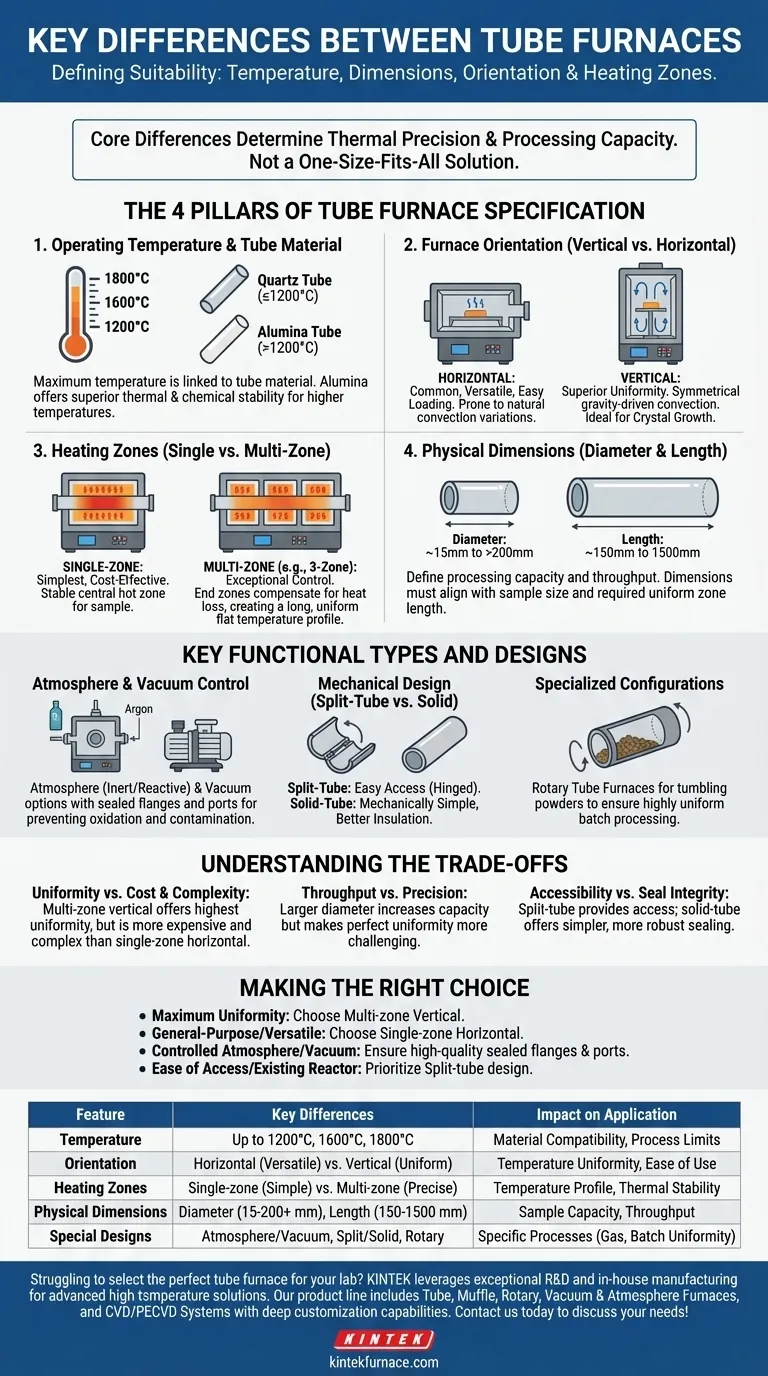

En esencia, las diferencias clave entre los hornos tubulares se definen por su temperatura de funcionamiento, dimensiones físicas (diámetro y longitud), orientación (vertical u horizontal) y el número de zonas de calentamiento independientes. Estos factores influyen directamente en la idoneidad del horno para aplicaciones específicas, como la síntesis de materiales, el recocido o el crecimiento de cristales, al determinar su precisión térmica y capacidad de procesamiento.

Un horno tubular no es una herramienta de talla única. Comprender las diferencias fundamentales de diseño es esencial porque cada elección —desde la orientación hasta el número de zonas de calentamiento— representa una compensación directa entre la uniformidad de la temperatura, la simplicidad operativa y el coste.

Los Pilares de la Especificación del Horno Tubular

Para seleccionar el instrumento correcto, debe evaluar cuatro características principales. Cada una dicta el rango de rendimiento del horno y su compatibilidad con su proceso científico o industrial.

Pilar 1: Temperatura de Funcionamiento y Material del Tubo

La temperatura máxima alcanzable es una especificación principal, que generalmente se encuentra en rangos de hasta 1200°C, 1600°C o 1800°C.

Esta clasificación de temperatura está intrínsecamente ligada al material del propio tubo de proceso. Los tubos de cuarzo son comunes para aplicaciones de hasta 1200°C, mientras que los tubos de alúmina de alta pureza son necesarios para temperaturas más altas debido a su superior estabilidad térmica y química.

Pilar 2: Orientación del Horno (Vertical vs. Horizontal)

La orientación física del tubo influye significativamente en el rendimiento térmico y es un punto de decisión crítico.

Los hornos horizontales son la configuración más común. Son versátiles y fáciles de cargar para una amplia gama de aplicaciones, pero pueden ser susceptibles a ligeras variaciones de temperatura a lo largo de la longitud del tubo debido a la convección natural.

Los hornos verticales ofrecen una uniformidad de temperatura superior. La convección impulsada por la gravedad es más simétrica a lo largo del eje del tubo, lo que da como resultado un entorno térmico más constante, fundamental para procesos como el crecimiento de cristales o la fabricación de semiconductores.

Pilar 3: Zonas de Calentamiento (De una sola zona vs. Multizona)

El número de elementos calefactores, o zonas, controlados de forma independiente determina el nivel de control que tiene sobre el perfil de temperatura.

Un horno de una sola zona es el más simple y rentable. Es ideal para calentar una muestra ubicada en la zona caliente central donde la temperatura es más estable.

Los hornos multizona, más comúnmente de tres zonas, proporcionan un control excepcional sobre la uniformidad de la temperatura. Las dos zonas de los extremos se programan para compensar la pérdida de calor en las aberturas del tubo, creando un perfil de temperatura plano significativamente más largo y uniforme en la zona central.

Pilar 4: Dimensiones Físicas (Diámetro y Longitud)

El diámetro calentado del horno (desde ~15 mm hasta más de 200 mm) y la longitud (desde ~150 mm hasta 1500 mm) definen su capacidad de procesamiento.

Estas dimensiones deben elegirse en función del tamaño de su muestra, el rendimiento requerido y la longitud de la zona de temperatura uniforme necesaria para su proceso.

Tipos y Diseños Funcionales Clave

Más allá de las especificaciones principales, varios diseños funcionales se adaptan a requisitos de procesos específicos.

Control de Atmósfera y Vacío

Muchos procesos requieren un entorno no ambiental. Los hornos de atmósfera están diseñados con bridas de extremo selladas y puertos de gas para permitir el procesamiento bajo gases inertes (p. ej., Argón) o reactivos.

Los hornos de vacío son una subcategoría de estos, equipados con sellos y puertos de vacío de mayor calidad para eliminar el aire y otros gases, lo cual es esencial para prevenir la oxidación y la contaminación.

Diseño Mecánico (Tubo Abatible vs. Sólido)

Esta distinción se relaciona con cómo accede al tubo de proceso. Los hornos de tubo abatible (o bipartido) están articulados y se pueden abrir a lo largo de su longitud, lo que permite la fácil colocación y extracción del tubo o las muestras. Esto es invaluable cuando se trabaja con reactores fijos o sustratos delicados.

Los hornos de tubo sólido, u hornos integrados, tienen una cámara cilíndrica fija en la que se desliza el tubo de proceso. Son mecánicamente más simples y pueden ofrecer un mejor aislamiento.

Configuraciones Especializadas

Para aplicaciones industriales especializadas, puede encontrar diseños especializados como los hornos tubulares giratorios. En estos modelos, todo el tubo rota para voltear polvos o gránulos, asegurando que cada partícula esté expuesta a las mismas condiciones térmicas para un procesamiento por lotes altamente uniforme.

Comprender las Compensaciones

Su elección no se trata de encontrar el "mejor" horno, sino el adecuado para su objetivo. Cada característica de diseño implica un compromiso.

Uniformidad vs. Coste y Complejidad

Un horno vertical de tres zonas proporciona la mayor uniformidad de temperatura posible. Sin embargo, es más caro y requiere una programación y configuración más complejas que un modelo horizontal simple de una sola zona.

Rendimiento vs. Precisión

Un horno de gran diámetro puede procesar muestras más grandes o mayores volúmenes de material. Lograr una uniformidad térmica perfecta en ese diámetro más amplio es más desafiante y puede requerir una configuración multizona.

Accesibilidad vs. Integridad del Sello

Un horno de tubo abatible ofrece una facilidad de acceso inigualable para la carga y descarga. Un diseño de tubo sólido, sin embargo, a veces puede proporcionar una plataforma más simple y robusta para lograr un sello de vacío de alta integridad.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el horno apropiado, alinee sus capacidades directamente con el requisito principal de su proceso.

- Si su enfoque principal es la máxima uniformidad de temperatura: Elija un horno vertical multizona (preferiblemente de tres zonas) para minimizar los gradientes térmicos.

- Si su enfoque principal es el calentamiento de laboratorio de propósito general y la versatilidad: Un horno horizontal de una sola zona ofrece una solución robusta, rentable y flexible para muchas aplicaciones.

- Si su enfoque principal es el procesamiento bajo atmósfera controlada o vacío: Asegúrese de que el modelo esté diseñado específicamente con bridas de extremo selladas de alta calidad y los puertos de gas o vacío necesarios.

- Si su enfoque principal es la facilidad de carga de muestras o el uso de un reactor existente: Priorice un diseño de tubo abatible para permitir que el horno se abra y se coloque alrededor de su configuración.

En última instancia, una comprensión clara de las necesidades de su proceso es el único factor que puede guiarlo hacia el instrumento correcto.

Tabla Resumen:

| Característica | Diferencias Clave | Impacto en la Aplicación |

|---|---|---|

| Temperatura de Funcionamiento | Rangos de hasta 1200°C, 1600°C, 1800°C | Determina la compatibilidad del material y los límites del proceso |

| Orientación | Horizontal (versátil) vs. Vertical (uniforme) | Afecta la uniformidad de la temperatura y la facilidad de uso |

| Zonas de Calentamiento | Una zona (simple) vs. Multizona (precisa) | Controla el perfil de temperatura y la estabilidad térmica |

| Dimensiones Físicas | Diámetro (15-200+ mm), Longitud (150-1500 mm) | Define la capacidad de la muestra y el rendimiento |

| Diseños Especiales | Atmósfera/Vacío, Tubo Abatible/Sólido, Rotatorio | Permite procesos específicos como el control de gas o la uniformidad por lotes |

¿Tiene dificultades para seleccionar el horno tubular perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos Tubulares, Hornos de Muffle, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en investigación, ciencia de materiales o procesamiento industrial, podemos ayudarlo a lograr un control térmico preciso y una mayor eficiencia. Contáctenos hoy para discutir sus requisitos y descubrir cómo nuestra experiencia puede beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio