Los hornos tubulares de alta temperatura ofrecen configuraciones de calentamiento versátiles para adaptarse a diversas necesidades industriales y de investigación. Estos hornos pueden tener una o varias secciones calentadas, con control de temperatura gestionado por controladores PID avanzados para mayor precisión. La elección del material del tubo, como cuarzo o alúmina, influye directamente en el rango de temperatura alcanzable (hasta 1.200 °C o 1.700 °C, respectivamente). Las longitudes de las zonas de calentamiento suelen oscilar entre 205 mm y 1.200 mm, lo que permite adaptarlas a aplicaciones específicas como la purificación química o el recocido de materiales. Los protocolos de seguridad y la compatibilidad de materiales son consideraciones fundamentales a la hora de seleccionar las configuraciones.

Explicación de los puntos clave:

-

Calentamiento de una o varias secciones

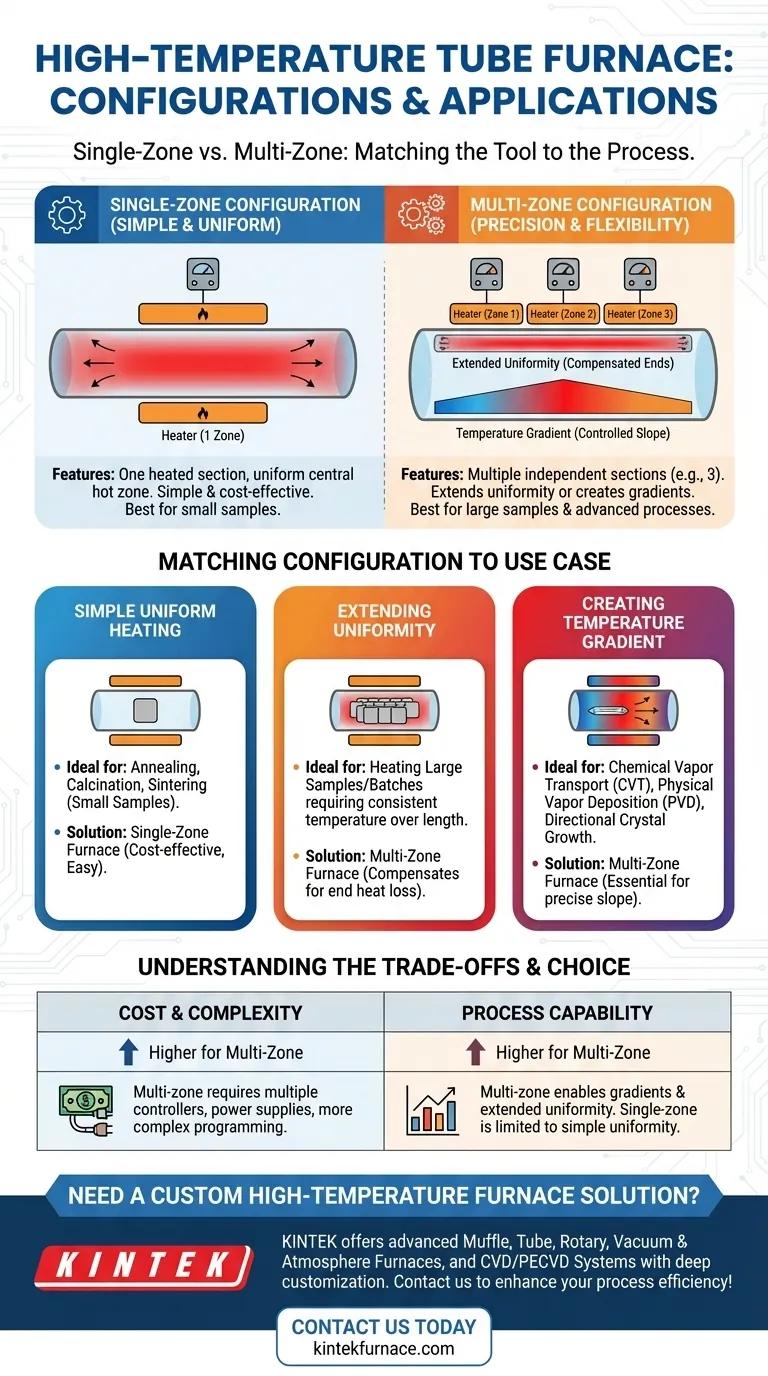

- Configuración básica : Una configuración estándar puede tener una sección calentada para una distribución uniforme de la temperatura.

- Flexibilidad avanzada : Múltiples zonas calentadas independientes permiten el calentamiento gradiente o el procesamiento secuencial, útil para experimentos que requieren variaciones de temperatura a lo largo de la longitud del tubo.

-

Sistemas de control de temperatura

- Controladores PID : Garantizan una regulación precisa de la temperatura, minimizando las fluctuaciones durante procesos críticos como el recocido o la síntesis química.

- Rangos específicos de materiales : Por ejemplo, un horno tubular de cuarzo suele funcionar hasta 1200°C, mientras que los tubos de alúmina amplían el rango hasta 1700°C.

-

Dimensiones de la zona de calentamiento

- Variabilidad de longitud : Las zonas pueden abarcar desde 205 mm (para aplicaciones compactas) hasta 1200 mm (para uso industrial a gran escala), adaptándose a diferentes tamaños de muestra.

- Personalización : Las zonas más largas son ideales para procesos continuos como el recubrimiento de alambres, mientras que las zonas más cortas se adaptan a las pruebas por lotes.

-

Selección del material del tubo

- Cuarzo : El mejor para temperaturas bajas (<1200°C) y entornos corrosivos debido a su inercia química.

- Alúmina/cerámica : Preferible para temperaturas más altas y estabilidad mecánica.

- Aleaciones metálicas : Utilizadas en aplicaciones especializadas que requieren una rápida transferencia de calor o atmósferas únicas.

-

Consideraciones sobre seguridad y funcionamiento

- Equipo de protección : Es obligatorio el uso de guantes y gafas resistentes al calor.

- Ventilación : Crítica cuando se calientan materiales que desprenden gases (por ejemplo, polímeros o ciertos metales).

- Comprobaciones previas al uso : La limpieza del tubo y la verificación de los ajustes del controlador evitan la contaminación o los accidentes.

-

Configuraciones en función de la aplicación

- Pruebas de materiales : Las configuraciones multizona simulan el envejecimiento térmico exponiendo las muestras a distintas temperaturas.

- Procesamiento químico : Los hornos de una sola zona con tubos de cuarzo son habituales para purificar compuestos sensibles al calor.

Estas configuraciones equilibran precisión, seguridad y adaptabilidad, lo que hace que los hornos tubulares de alta temperatura sean indispensables en los laboratorios y en la fabricación. ¿Se adaptarían mejor las zonas de calentamiento gradiente a la necesidad de transiciones térmicas controladas de su proyecto?

Tabla resumen:

| Configuración | Características principales | Aplicaciones |

|---|---|---|

| Sección única | Distribución uniforme de la temperatura, ideal para procesos por lotes | Purificación química, recocido de materiales |

| Sección múltiple | Zonas independientes para calentamiento gradiente/secuencial | Pruebas de envejecimiento térmico, recubrimiento de alambres |

| Materiales del tubo | Cuarzo (≤1200°C), alúmina (≤1700°C), aleaciones metálicas (transferencia rápida de calor) | Entornos corrosivos, sinterización a alta temperatura |

| Longitud de la zona de calentamiento | De 205 mm (compacto) a 1200 mm (escala industrial) | Pruebas a pequeña escala frente a procesos industriales continuos |

| Medidas de seguridad | Ventilación, equipo de protección, limpieza del tubo antes del uso | Manipulación de materiales que emiten gases o compuestos sensibles |

Mejore la capacidad de procesamiento térmico de su laboratorio con los hornos tubulares de alta temperatura de KINTEK, diseñados con precisión.

Aprovechando la excepcional I+D y la fabricación propia, ofrecemos soluciones personalizables, desde el calentamiento gradiente multizona hasta sistemas compatibles con el vacío, adaptados a sus necesidades experimentales únicas. Nuestros avanzados controladores PID y los duraderos materiales de los tubos (cuarzo, alúmina o aleaciones) garantizan un rendimiento fiable hasta 2200 °C.

Póngase en contacto con nosotros para discutir los requisitos de su proyecto y explorar cómo nuestros hornos pueden mejorar la eficiencia de su investigación o producción.

Productos que podría estar buscando:

Descubra los hornos de sinterización compatibles con el vacío para aplicaciones de alta temperatura

Explorar los hornos de tungsteno de temperatura ultra alta (hasta 2200°C)

Conozca los hornos tubulares preparados para CVD con integración de vacío

Eche un vistazo a los sistemas avanzados de sinterización por plasma de chispa (SPS)

Ver hornos de vacío de alta presión para tratamiento térmico especializado

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión