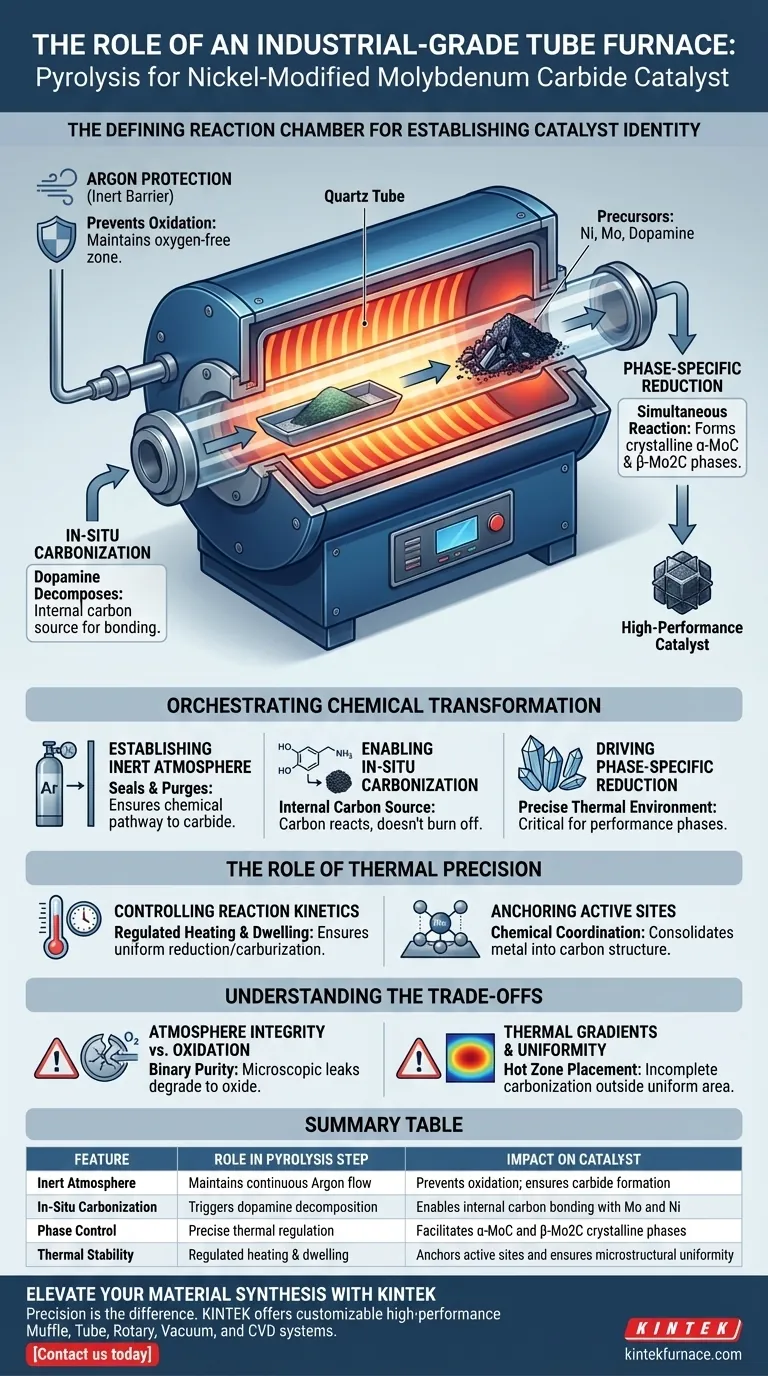

El horno tubular de grado industrial sirve como la cámara de reacción definitoria donde se establece la identidad química del catalizador. Proporciona un ambiente sellado y libre de oxígeno, específicamente bajo protección de argón, que permite la conversión térmica precisa de los precursores. Este aislamiento controlado es la única forma de transformar componentes crudos en carburo de molibdeno modificado con níquel de alto rendimiento sin oxidación destructiva.

Idea Central: El horno tubular no es simplemente un calentador; es un reactor que impone la carbonización y reducción in situ. Al mantener una atmósfera estricta de argón, permite que la fuente de carbono (dopamina) se enlace químicamente con el molibdeno y el níquel, impulsando la formación de fases cristalinas esenciales como $\alpha$-MoC y $\beta$-Mo2C.

Orquestando la Transformación Química

El paso de pirólisis es un proceso fisicoquímico complejo donde el horno tubular actúa como el mecanismo de control principal. Alinea la energía térmica con el aislamiento atmosférico para dictar la estructura final del material.

Estableciendo la Atmósfera Inerte

La función principal del horno durante esta síntesis específica es mantener la protección de argón. Esto crea una barrera inerte que evita que el oxígeno atmosférico interfiera con la reacción.

Sin esta zona libre de oxígeno, los precursores simplemente se oxidarían en lugar de carbonizarse. La capacidad del horno para sellar y purgar el ambiente asegura que la vía química se centre en la formación de carburo.

Permitiendo la Carbonización In Situ

Dentro del horno, las altas temperaturas desencadenan la descomposición de la dopamina, que sirve como fuente interna de carbono.

Debido a que el ambiente está controlado, el carbono liberado de la dopamina no se quema; en cambio, permanece disponible para reaccionar. Este proceso se conoce como carbonización in situ, donde la fuente de carbono se deriva directamente de la mezcla precursora durante el calentamiento.

Impulsando la Reducción Específica de Fases

El horno facilita una reacción de reducción simultánea entre los componentes de carbono, molibdeno y níquel.

Esta reacción es muy sensible a la temperatura y da como resultado la generación de fases cristalinas específicas. El entorno térmico preciso permite la síntesis exitosa de $\alpha$-MoC (carburo de molibdeno alfa) y $\beta$-Mo2C (carburo de molibdeno beta), que son críticos para el rendimiento del catalizador.

El Papel de la Precisión Térmica

Más allá de la atmósfera, el horno tubular proporciona la estabilidad térmica necesaria para garantizar que el catalizador forme una microestructura consistente.

Controlando la Cinética de la Reacción

El horno asegura que la velocidad de calentamiento y el tiempo de permanencia se regulen estrictamente.

Si la temperatura fluctúa, la reacción entre los iones metálicos y la fuente de carbono se vuelve impredecible. El control preciso asegura que el molibdeno y el níquel se reduzcan y carburicen de manera uniforme en todo el lote.

Anclando los Sitios Activos

El tratamiento térmico consolida los componentes metálicos, asegurando que se integren en la estructura de carbono en lugar de estar unidos de forma suelta.

Este procesamiento a alta temperatura facilita la coordinación química entre los metales y el soporte. Crea un material robusto donde los sitios catalíticos activos son estables y están químicamente unidos al sustrato.

Comprendiendo las Compensaciones

Si bien el horno tubular es esencial para la síntesis, existen limitaciones operativas y riesgos que deben gestionarse para garantizar el éxito.

Integridad de la Atmósfera vs. Oxidación

El punto de falla más crítico es el sellado del horno tubular. Incluso una fuga microscópica permite la entrada de oxígeno, lo que degradará instantáneamente el carburo de molibdeno en óxido de molibdeno.

La pureza de la atmósfera es binaria: o se mantiene perfectamente, o el lote se ve comprometido. Hay muy poco margen de error con respecto a las tasas de flujo de gas y la integridad del sellado.

Gradientes Térmicos y Uniformidad

Aunque el horno controla la temperatura, pueden existir gradientes térmicos a lo largo del tubo.

Si los precursores se colocan fuera de la "zona caliente" (el área de temperatura uniforme), la carbonización puede ser incompleta. Esto conduce a un producto heterogéneo donde algunas porciones carecen de las fases cristalinas requeridas de $\alpha$-MoC o $\beta$-Mo2C.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación del carburo de molibdeno modificado con níquel, debe alinear la operación de su horno con sus objetivos de síntesis específicos.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su flujo de argón sea continuo y que el sistema se purgue a fondo antes de calentar para evitar cualquier formación de óxido.

- Si su enfoque principal es la Consistencia de la Microestructura: Calibre la "zona caliente" de su horno y coloque los precursores solo en la región donde la desviación de temperatura sea mínima (< +/- 5°C).

- Si su enfoque principal es la Escalabilidad: Priorice diseños de hornos que mantengan una dinámica de flujo de gas uniforme sobre volúmenes más grandes para asegurar que el carbono derivado de la dopamina reaccione uniformemente con el lecho metálico.

El éxito en esta síntesis no solo depende de alcanzar altas temperaturas, sino de mantener la pureza absoluta del ambiente reductor durante todo el ciclo térmico.

Tabla Resumen:

| Característica | Papel en el Paso de Pirólisis | Impacto en el Catalizador |

|---|---|---|

| Atmósfera Inerte | Mantiene flujo continuo de argón | Previene la oxidación; asegura la formación de carburo |

| Carbonización In Situ | Desencadena la descomposición de la dopamina | Permite el enlace interno de carbono con Mo y Ni |

| Control de Fase | Regulación térmica precisa | Facilita las fases cristalinas $\alpha$-MoC y $\beta$-Mo2C |

| Estabilidad Térmica | Calentamiento y permanencia regulados | Ancla los sitios activos y asegura la uniformidad microestructural |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre un lote fallido y un catalizador de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas de su laboratorio o aplicación industrial.

Ya sea que esté sintetizando carburo de molibdeno modificado con níquel o desarrollando materiales de próxima generación, nuestros hornos de alta temperatura proporcionan la integridad atmosférica y la uniformidad térmica que necesita para tener éxito. Contáctenos hoy para discutir los requisitos únicos de su proyecto y descubrir cómo KINTEK puede optimizar su flujo de trabajo de procesamiento térmico.

Guía Visual

Referencias

- Ying Yang, Kunyu Xu. Controllable synthesis of transition metal-modified molybdenum carbide crystalline phases and its application on hydrodeoxygenation of phenol. DOI: 10.1051/e3sconf/202562501016

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué procesos metalúrgicos se realizan en los hornos horizontales? Descubra el tratamiento térmico de precisión y la sinterización

- ¿Cuál es la característica de diseño central de un horno de tubo de cuarzo? Desbloquee el monitoreo visual en tiempo real en experimentos de alta temperatura

- ¿Cuál es el propósito principal de usar un horno tubular de alta temperatura? Domina la síntesis de nZVI@BC con precisión

- ¿Cuál es la función principal de un horno tubular en la síntesis de EN-LCNF? Desbloqueo de marcos de nanohojas de precisión

- ¿Por qué utilizar un sistema de pesaje de alta precisión con un horno tubular para la cinética de oxidación de la magnetita? Logre datos en tiempo real.

- ¿Qué papel juega un horno de tubo de cuarzo horizontal en la síntesis de Bi2Se3? Optimizar la producción de nanoláminas CVD

- ¿Cuál es la temperatura máxima de un horno tubular? Descubra el calor adecuado para su aplicación

- ¿Por qué la fuente de yodo se coloca en el extremo aguas arriba del horno tubular? Optimización de la deposición química de vapor I-NC