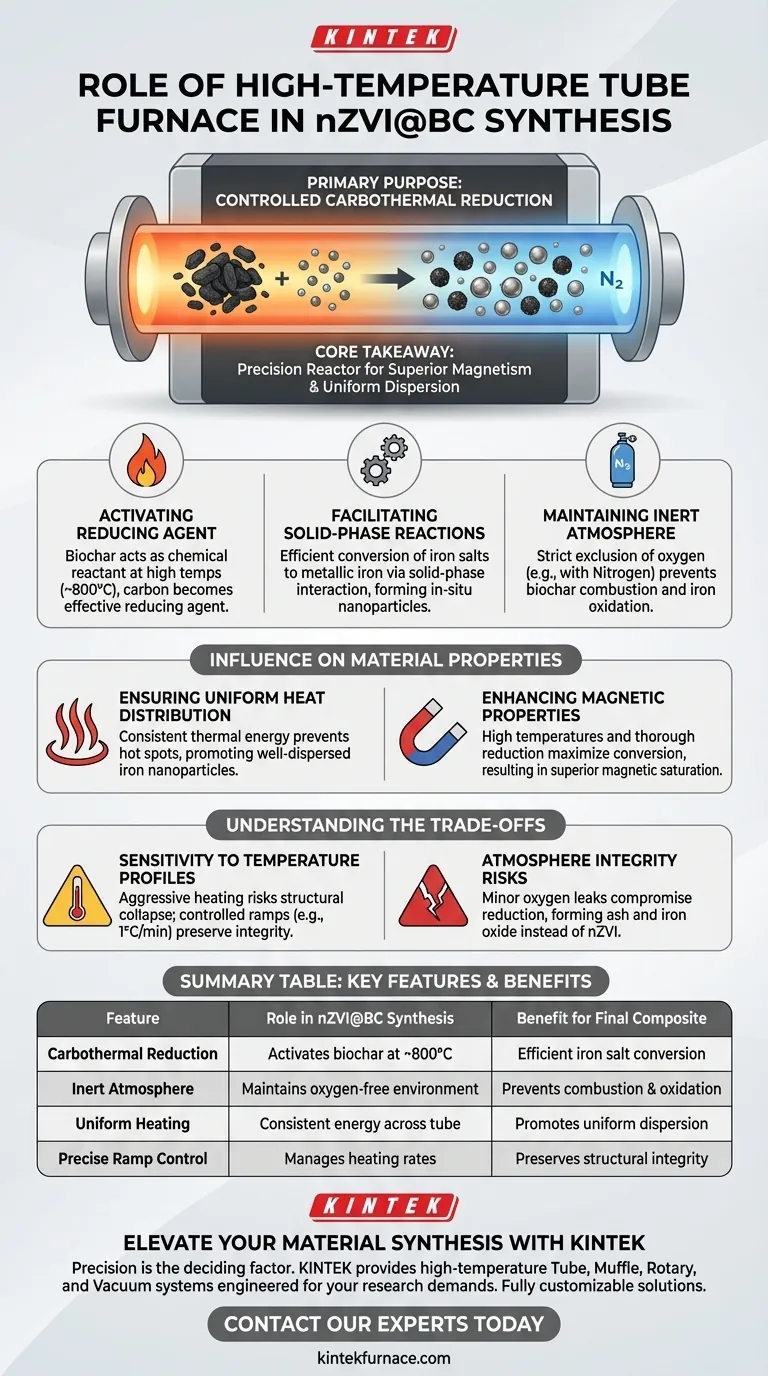

El propósito principal de un horno tubular de alta temperatura en la síntesis de compuestos nZVI@BC es crear un entorno de reacción controlado que impulse la reducción carbotérmica. Al mantener una temperatura alta y precisa (a menudo alrededor de 800 °C) en una atmósfera inerte, el horno permite que el carbono dentro del biochar actúe como agente reductor, convirtiendo las sales de hierro soportadas directamente en nanopartículas de hierro metálico.

Conclusión Clave El horno tubular sirve como un reactor de precisión que facilita una reacción química en fase sólida entre el portador de carbono y los precursores de hierro. Su capacidad para proporcionar calor uniforme y un entorno estrictamente libre de oxígeno es el factor decisivo para producir compuestos con magnetismo superior y dispersión uniforme de nanopartículas.

El Papel del Horno en la Síntesis Química

Activación del Agente Reductor

En este proceso, el biochar no es solo un soporte físico; es un reactivo químico.

El horno tubular proporciona la energía térmica necesaria para activar la red de carbono dentro del biochar. A altas temperaturas, este carbono se convierte en un agente reductor eficaz capaz de eliminar el oxígeno de las sales de hierro para formar hierro de valencia cero.

Facilitación de Reacciones en Fase Sólida

La conversión de sales de hierro a hierro metálico en este contexto es una reacción en fase sólida.

El horno asegura que esta reacción ocurra de manera eficiente al mantener la energía cinética necesaria para que interactúen la fuente de hierro y el portador de carbono. Esta interacción da como resultado la formación in situ de nanopartículas directamente sobre la estructura de soporte.

Mantenimiento de una Atmósfera Inerte

Una función crítica del horno tubular es la contención de un entorno de gas específico, típicamente nitrógeno.

Al excluir estrictamente el oxígeno durante la fase de calentamiento, el horno evita que el biochar se queme y protege el hierro a nanoescala recién formado de la oxidación inmediata. Este control es esencial para la carbonización exitosa del material precursor.

Influencia en las Propiedades del Material

Garantía de Distribución Uniforme del Calor

La geometría y los elementos calefactores de un horno tubular están diseñados para envolver la muestra en energía térmica constante.

Esta uniformidad es vital para prevenir "puntos calientes" que podrían conducir a un crecimiento desigual de las partículas. El calentamiento uniforme asegura que las nanopartículas de hierro se dispersen uniformemente en la matriz de biochar, en lugar de agruparse.

Mejora de las Propiedades Magnéticas

La calidad del magnetismo del compuesto final está directamente ligada a la eficiencia del proceso de reducción.

Al mantener altas temperaturas (por ejemplo, 800 °C) de manera constante, el horno maximiza la tasa de conversión de sales de hierro a hierro metálico. Esta reducción completa da como resultado un material con una saturación magnética superior, esencial para aplicaciones como la separación magnética.

Comprensión de las Compensaciones

Sensibilidad a los Perfiles de Temperatura

Si bien el horno proporciona alto calor, la velocidad a la que se alcanza esta temperatura (velocidad de rampa) es crítica.

Un calentamiento agresivo puede causar colapso estructural o carbonización desigual, mientras que rampas de calentamiento distintas (como 1 °C por minuto) son a menudo necesarias para preservar la precisión dimensional. Desviarse del perfil óptimo puede resultar en una mala dispersión o baja área superficial.

Riesgos de Integridad de la Atmósfera

La efectividad del horno depende completamente de la integridad de la atmósfera inerte.

Incluso fugas menores en las líneas de gas o sellos del tubo introducirán oxígeno a altas temperaturas. Esto compromete inmediatamente la reducción carbotérmica, convirtiendo el biochar en ceniza y el hierro en óxido de hierro en lugar de hierro de valencia cero.

Tomando la Decisión Correcta para su Objetivo

Al configurar su horno tubular para la síntesis de nZVI@BC, considere sus objetivos específicos:

- Si su enfoque principal es la maximización de la saturación magnética: Asegúrese de que el horno pueda mantener una retención estable a la temperatura pico (por ejemplo, 800 °C) para permitir la reducción completa de las sales de hierro.

- Si su enfoque principal es la dispersión de nanopartículas: Priorice un horno con excelente uniformidad térmica y utilice una rampa de calentamiento más lenta para controlar la nucleación y el crecimiento de las partículas.

El éxito en esta síntesis depende no solo de alcanzar una alta temperatura, sino del control preciso del entorno térmico y atmosférico durante la fase de reducción.

Tabla Resumen:

| Característica | Papel en la Síntesis de nZVI@BC | Beneficio para el Compuesto Final |

|---|---|---|

| Reducción Carbotérmica | Activa el biochar como agente reductor a ~800 °C | Conversión eficiente de sales de hierro a hierro metálico |

| Atmósfera Inerte | Mantiene un entorno estrictamente libre de oxígeno | Previene la combustión del biochar y la oxidación del hierro |

| Calentamiento Uniforme | Asegura energía constante en todo el tubo | Promueve la dispersión uniforme de nanopartículas y previene la aglomeración |

| Control Preciso de Rampa | Gestiona las velocidades de calentamiento (por ejemplo, 1 °C/min) | Preserva la integridad estructural y el área superficial |

Eleve su Síntesis de Materiales con KINTEK

La precisión es el factor decisivo en la producción de compuestos nZVI@BC de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de tubos, muflas, rotatorios y de vacío de alta temperatura diseñados para ofrecer el calor uniforme y la integridad atmosférica que su investigación exige.

Ya sea que necesite sistemas CVD personalizados u hornos a escala de laboratorio para reducción carbotérmica, nuestras soluciones son totalmente personalizables para cumplir con las especificaciones únicas de su proyecto.

¿Listo para lograr un magnetismo y una dispersión de nanopartículas superiores? Contacte a nuestros expertos hoy para encontrar la solución de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Referencias

- Chathuri Peiris, Todd Mlsna. Comparative Study of Biocarbon-Supported Iron Nanoparticle Composites (nZVI@BC) Synthesized by Carbothermal Versus Borohydride Reductions for Heavy Metal Removal. DOI: 10.1021/acssusresmgt.5c00250

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de laboratorio en ciencia e ingeniería de materiales? Calor de Precisión para Materiales Avanzados

- ¿Por qué se requiere un horno tubular especializado con entrada de vapor para la activación por vapor de materiales de carbono?

- ¿Cómo garantiza un horno tubular un entorno de reacción controlado? Logre resultados precisos de oxidación isotérmica

- ¿Cuál es la perspectiva futura de los hornos tubulares de tres zonas en la innovación de materiales? Desbloquee la precisión para materiales avanzados

- ¿Por qué es significativa la integración de un mecanismo de rotación axial en los hornos tubulares? Mejora el Control Experimental

- ¿Cuál es la función de un horno tubular de laboratorio en la producción de nanopartículas de BiFeO3? Domina la etapa de calcinación

- ¿Cuál es el propósito de purgar un horno tubular con argón de alta pureza durante horas? Asegurar resultados de acero al silicio puro

- ¿Qué industrias utilizan comúnmente hornos horizontales? Desbloquee el procesamiento a alta temperatura para su sector