En resumen, la perspectiva futura es excepcionalmente sólida. Los hornos tubulares de tres zonas están pasando de ser equipos especializados a infraestructura estratégica para cualquier organización seria sobre la innovación de materiales. Su adopción crecerá significativamente, impulsada por la creciente demanda de procesamiento térmico preciso, repetible y flexible necesario para desarrollar la próxima generación de materiales avanzados.

La razón fundamental de su creciente importancia es simple: crear los materiales del mañana requiere un nivel de control térmico que los hornos antiguos de una sola zona no pueden proporcionar. La capacidad de programar perfiles de temperatura distintos y estables en tres zonas es la clave para desbloquear nuevas propiedades de los materiales y permitir avances en energía, electrónica y medicina.

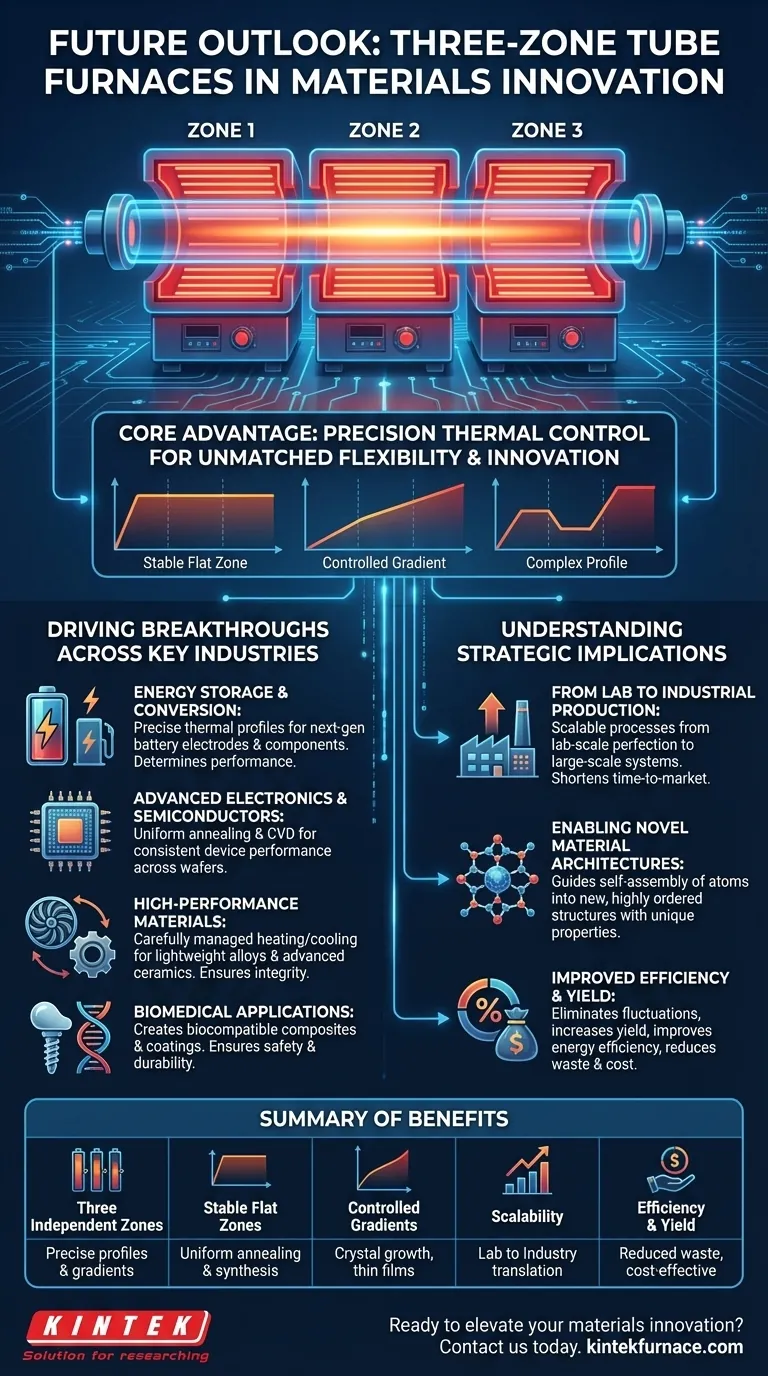

La Ventaja Central: Control Térmico de Precisión

El valor fundamental de un horno de tres zonas reside en su capacidad para manipular el entorno térmico con una precisión inigualable. Esto no es una mejora incremental; es una capacidad que abre vías completamente nuevas para la investigación y la producción.

Tres Zonas para una Flexibilidad Insuperable

A diferencia de un horno de una sola zona que mantiene una temperatura uniforme, un horno de tres zonas tiene tres elementos calefactores independientes. Cada zona se puede programar con su propio perfil de temperatura distinto.

Esto permite a los investigadores crear una zona plana estable y extendida de temperatura uniforme en el centro, lo cual es fundamental para procesos como el recocido de obleas de semiconductores. Alternativamente, permite un perfil de temperatura escalonado para reacciones de síntesis complejas.

Creación de Gradientes de Temperatura Precisos

Las zonas independientes se pueden utilizar para establecer un gradiente de temperatura controlado —un aumento o disminución gradual de la temperatura— a lo largo de la longitud del tubo.

Esta capacidad es vital para procesos como el crecimiento de cristales, la deposición de capas finas y la síntesis de nanopartículas, donde la velocidad de cambio de temperatura influye directamente en la estructura, fase y propiedades finales del material.

Simulación de Entornos Térmicos Complejos

Al programar las tres zonas, los operadores pueden simular con precisión condiciones térmicas complejas que se encuentran en procesos industriales o aplicaciones extremas. Esto reduce el riesgo del desarrollo y permite una rápida optimización de la síntesis de materiales sin costosas ejecuciones de producción a gran escala.

Impulsando Avances en Industrias Clave

El control preciso ofrecido por los hornos de tres zonas no es un beneficio teórico. Es un facilitador directo de la innovación en los sectores tecnológicos más exigentes y de más rápido crecimiento.

Almacenamiento y Conversión de Energía

Estos hornos son cruciales para la fabricación de electrodos de batería y componentes de pilas de combustible de próxima generación. El perfil térmico exacto durante la síntesis y sinterización determina la porosidad del material, la estructura cristalina y el rendimiento electroquímico.

Electrónica Avanzada y Semiconductores

En electrónica, la perfección es el estándar. Los hornos de tres zonas se utilizan para el recocido de obleas de semiconductores y la deposición química de vapor (CVD) de capas finas. La uniformidad precisa de la temperatura garantiza un rendimiento constante del dispositivo en toda la oblea.

Materiales de Alto Rendimiento

La creación de aleaciones ligeras y de alta resistencia y la sinterización de cerámicas avanzadas dependen de ciclos de calentamiento y enfriamiento cuidadosamente gestionados. Incluso las desviaciones menores pueden introducir tensión o impurezas, comprometiendo la integridad del producto final.

Aplicaciones Biomédicas

Los hornos de tres zonas se utilizan para crear materiales compuestos biocompatibles y recubrimientos para implantes y dispositivos médicos. La capacidad de controlar el proceso térmico garantiza que el material resultante sea seguro, duradero y desempeñe su función biológica prevista sin reacciones adversas.

Comprensión de las Implicaciones Estratégicas

Invertir en un horno de tres zonas es más que una simple compra de equipo; es una decisión estratégica que posiciona a una organización para el éxito futuro.

De la Investigación a Escala de Laboratorio a la Producción Industrial

Los principios de la calefacción multizona son escalables. Los procesos y recetas de materiales perfeccionados en un horno de tres zonas a escala de laboratorio se pueden traducir de manera más fiable a sistemas de procesamiento térmico industriales más grandes, acortando el tiempo desde el descubrimiento hasta el mercado.

Habilitación de Arquitecturas de Materiales Novedosas

Esta tecnología permite a los científicos crear materiales que antes eran imposibles. Al controlar cuidadosamente los gradientes y perfiles de temperatura, pueden guiar el autoensamblaje de átomos y moléculas en nuevas estructuras altamente ordenadas con propiedades únicas.

Eficiencia y Rendimiento Mejorados

La precisión significa menos desperdicio. Al eliminar las fluctuaciones de temperatura, estos hornos aumentan el rendimiento de material utilizable en cada ciclo. Esto mejora la eficiencia energética y reduce el consumo de materiales precursores costosos, impactando directamente en los resultados finales.

Tomar la Decisión Correcta para su Objetivo

Adoptar esta tecnología requiere alinear sus capacidades con sus objetivos principales.

- Si su enfoque principal es la investigación fundamental: La conclusión clave es la capacidad del horno para crear entornos térmicos novedosos para explorar nuevas fases y estructuras de materiales.

- Si su enfoque principal es el desarrollo de procesos: La conclusión clave es el poder de simular y optimizar perfiles térmicos industriales complejos a una escala más pequeña y manejable.

- Si su enfoque principal es la producción de alto rendimiento: La conclusión clave es el control de procesos inigualable que garantiza la consistencia entre lotes y minimiza los defectos en materiales sensibles.

En última instancia, dominar el entorno térmico es un prerrequisito para liderar en la ciencia de los materiales, y el horno tubular de tres zonas es la herramienta definitiva para lograr ese dominio.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Tres zonas de calentamiento independientes | Permite perfiles y gradientes de temperatura precisos para un procesamiento flexible |

| Zonas planas estables y extendidas | Fundamental para el recocido y la síntesis uniformes en aplicaciones como obleas de semiconductores |

| Gradientes de temperatura controlados | Facilita el crecimiento de cristales, la deposición de capas finas y la síntesis de nanopartículas |

| Escalabilidad de laboratorio a industria | Acorta el tiempo desde la investigación hasta la producción con una traducción de procesos confiable |

| Eficiencia y rendimiento mejorados | Reduce el desperdicio y el consumo de material, mejorando la rentabilidad |

¿Listo para elevar su innovación en materiales con control térmico de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en almacenamiento de energía, electrónica o investigación biomédica, nuestros hornos tubulares de tres zonas pueden ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas