Para garantizar una activación de alta calidad, se requiere un horno tubular especializado con entrada de vapor porque proporciona dos condiciones irrenunciables: una zona de temperatura constante precisa y un mecanismo estable e integrado para la entrega de vapor. Sin este equipo especializado, no se puede lograr la gasificación controlada necesaria para transformar el biocarbón en un material altamente poroso y de gran superficie.

La Realidad Fundamental

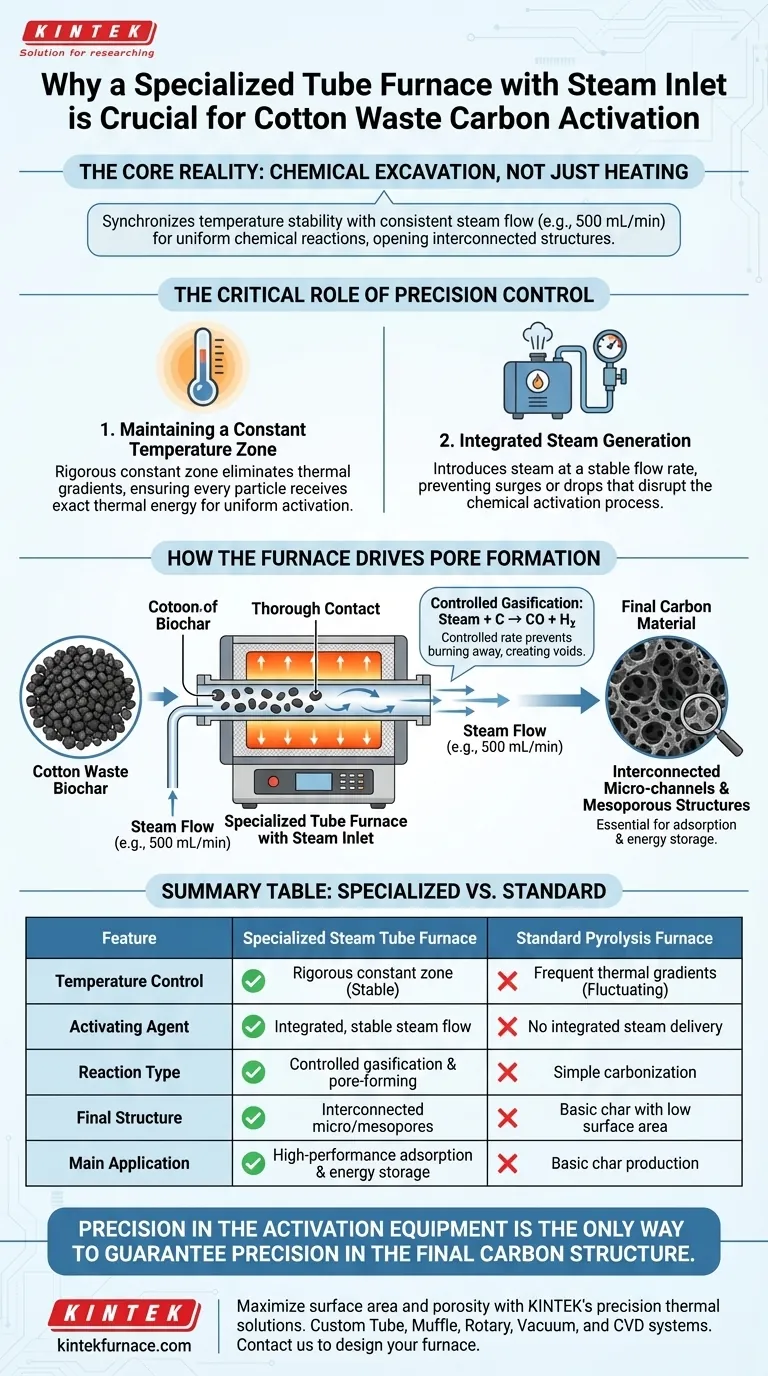

Convertir residuos de algodón en carbono de alto rendimiento no se trata solo de calentar; se trata de excavación química. El horno especializado es esencial porque sincroniza la estabilidad de la temperatura con un flujo de vapor constante (por ejemplo, 500 mL/min), asegurando las reacciones químicas uniformes requeridas para abrir canales microscópicos interconectados y estructuras mesoporosas.

El Papel Crítico del Control de Precisión

Mantenimiento de una Zona de Temperatura Constante

Los equipos de calentamiento estándar a menudo sufren de gradientes térmicos, donde la temperatura fluctúa en toda la cámara.

Un horno tubular especializado está diseñado para crear una zona de temperatura constante rigurosa. Esto asegura que cada partícula del biocarbón derivado del algodón esté expuesta a la misma energía térmica exacta, evitando una activación desigual.

Generación de Vapor Integrada

El diferenciador clave de este equipo es el dispositivo de generación de vapor integrado.

No simplemente introduce humedad en la cámara; introduce vapor a una tasa de flujo estable, como los 500 mL/min referenciados. Esta precisión evita sobretensiones o caídas en la presión del vapor que interrumpirían el proceso de activación química.

Cómo el Horno Impulsa la Formación de Poros

Garantizar un Contacto Exhaustivo

El diseño del horno tubular obliga al vapor introducido a fluir directamente a través de la zona de reacción.

Esto asegura un contacto exhaustivo entre el agente activador (vapor) y la superficie del biocarbón. El contacto uniforme es fundamental para maximizar el área superficial del material final.

Desencadenar la Gasificación Controlada

Una vez que el vapor entra en contacto con el biocarbón a la temperatura correcta, desencadena la gasificación controlada por dióxido de carbono.

Esta reacción química esencialmente "devora" el esqueleto de carbono. Al controlar la velocidad de esta reacción a través de la entrada de vapor, el horno evita que el material se queme por completo mientras elimina suficiente carbono para crear vacíos.

Creación de Estructuras Interconectadas

El objetivo final de utilizar este aparato específico es diseñar la arquitectura interna del carbono.

El entorno controlado facilita las reacciones de formación de poros que tallan características específicas. Estas dan como resultado canales microscópicos interconectados y estructuras mesoporosas, que son esenciales para el rendimiento del material en aplicaciones de adsorción o almacenamiento de energía.

Comprensión de las Compensaciones

Complejidad frente a Consistencia

Si bien un horno tubular especializado garantiza la calidad, introduce complejidad operativa.

Los operadores deben calibrar con precisión la tasa de flujo de vapor (por ejemplo, mantener exactamente 500 mL/min) y las zonas térmicas. Si el flujo de vapor es demasiado agresivo, puede destruir la estructura de los poros; si es demasiado débil, la activación fallará.

Fiabilidad del Equipo

La dependencia de sistemas integrados significa que si falla el generador de vapor, el horno se convierte en un simple calentador.

La interdependencia del elemento calefactor y la entrada de vapor significa que el mantenimiento es mayor que con los hornos de pirólisis estándar. Sin embargo, este es el "costo" necesario para lograr una porosidad avanzada.

Tomar la Decisión Correcta para su Objetivo

Para determinar si este equipo es estrictamente necesario para su proyecto específico, considere sus objetivos finales:

- Si su enfoque principal es la adsorción de alto rendimiento: Debe utilizar el horno tubular especializado para garantizar la formación de canales microscópicos interconectados y mesoporos.

- Si su enfoque principal es la producción básica de carbón: Es posible que pueda omitir el sistema de entrada de vapor, pero sacrificará el área superficial y la estructura de poros requeridas para aplicaciones avanzadas.

La precisión en el equipo de activación es la única forma de garantizar la precisión en la estructura final del carbono.

Tabla Resumen:

| Característica | Horno Tubular Especializado con Vapor | Horno de Pirólisis Estándar |

|---|---|---|

| Control de Temperatura | Zona de temperatura constante rigurosa | Gradientes térmicos frecuentes |

| Agente Activador | Flujo de vapor integrado y estable (por ejemplo, 500 mL/min) | Sin entrega de vapor integrada |

| Tipo de Reacción | Gasificación controlada y formación de poros | Carbonización simple |

| Estructura Final | Canales microscópicos interconectados y mesoporos | Carbón básico con baja área superficial |

| Aplicación Principal | Adsorción de alto rendimiento y almacenamiento de energía | Producción básica de carbón |

Maximice el área superficial y la porosidad de sus materiales de carbono con las soluciones térmicas de precisión de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas especializados de tubos, muflas, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de activación por vapor. Ya sea que esté ampliando la investigación de biocarbón u optimizando materiales de adsorción industrial, KINTEK proporciona las zonas térmicas consistentes y los sistemas de entrega de vapor integrados necesarios para obtener resultados de alto rendimiento. Contáctenos hoy mismo para diseñar su horno de alta temperatura personalizado y lograr una arquitectura de material superior.

Guía Visual

Referencias

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el papel de un horno tubular horizontal en el proceso de pirólisis de residuos plásticos? Impulsando la descomposición de polímeros

- ¿Qué características de diseño hacen que los hornos horizontales sean versátiles? Logre un procesamiento térmico uniforme y de alto volumen

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Por qué se requiere un horno tubular multizona para TCVD? Optimice la gestión térmica de los precursores

- ¿Cómo se pueden configurar los hornos tubulares para diferentes necesidades de laboratorio? Optimice los procesos térmicos de su laboratorio

- ¿Cómo afecta el uso de un horno tubular para el recocido protegido con nitrógeno a los catalizadores de óxido de estaño? Desbloquee una actividad superior

- ¿Qué condiciones críticas proporciona un horno tubular de alta temperatura para LiFePO4/C? Calcinación de precisión maestra

- ¿Qué entorno de proceso proporciona un sistema de horno de tubo descendente? Investigación Simulada Experta de Incineración de Residuos