A grandes rasgos, los hornos horizontales son una tecnología fundamental en casi todas las industrias que transforman materias primas en productos terminados mediante el calor. Son ampliamente utilizados en sectores como la industria aeroespacial, automotriz, fabricación de productos electrónicos, ciencia de materiales, metalurgia y cerámica por su fiabilidad y eficiencia en el procesamiento a alta temperatura.

La industria específica es menos importante que el proceso subyacente. Los hornos horizontales se eligen por su capacidad para entregar calor altamente uniforme en grandes lotes o piezas largas, lo que los convierte en la opción predeterminada para el tratamiento térmico, el recocido y las operaciones de sinterización rentables.

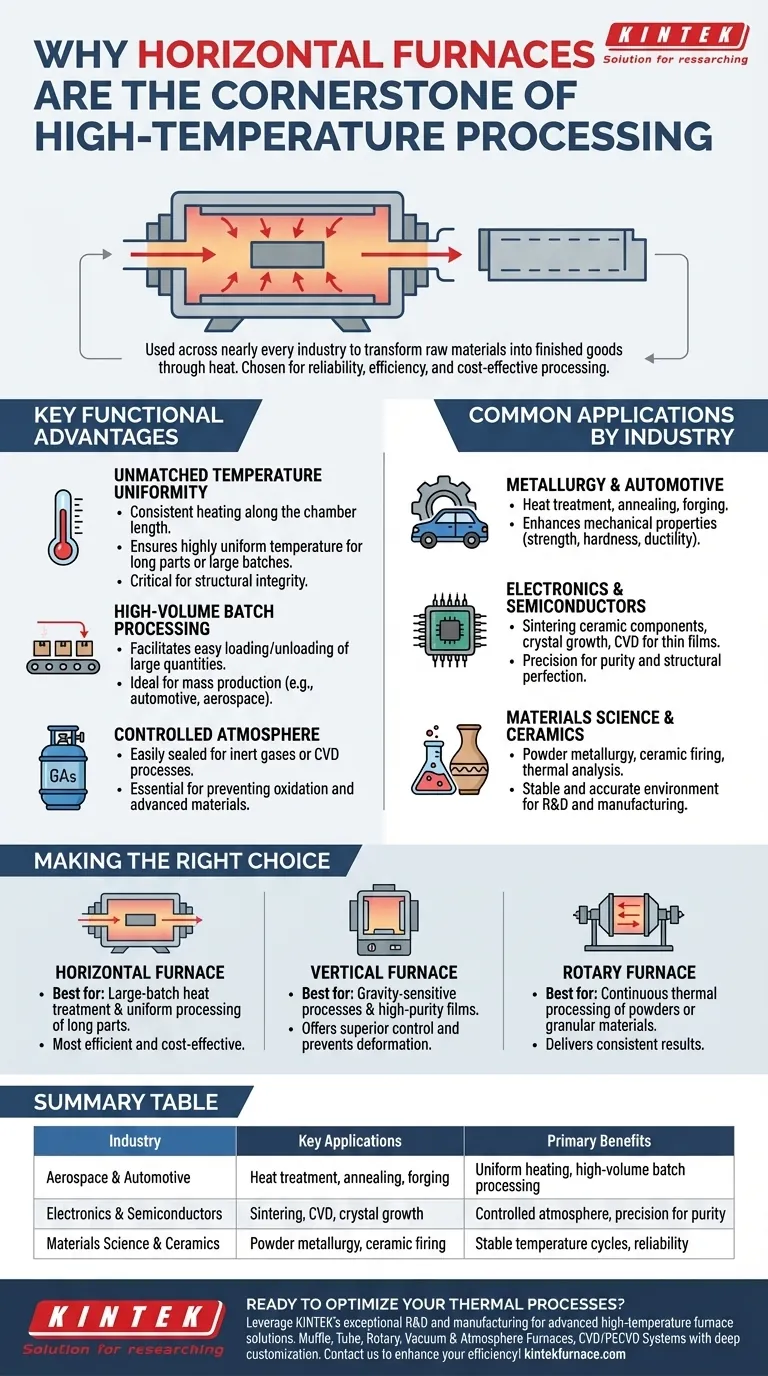

Por qué los hornos horizontales son un estándar en industrias clave

La adopción generalizada de hornos horizontales no es accidental. Se deriva de una combinación de ventajas de diseño funcional que los hacen ideales para procesos industriales específicos y de alto volumen.

Uniformidad de temperatura inigualable

La configuración horizontal permite colocar elementos calefactores consistentes a lo largo de la cámara. Este diseño asegura que las piezas, ya sean ejes largos o bandejas de componentes pequeños, experimenten un perfil de temperatura altamente uniforme.

Esta uniformidad es fundamental para procesos como el recocido y el tratamiento térmico, donde incluso pequeñas desviaciones de temperatura pueden comprometer la integridad estructural del producto final.

Procesamiento por lotes y de alto volumen

Los hornos horizontales son excepcionalmente adecuados para el procesamiento por lotes. Su diseño facilita la carga y descarga de grandes cantidades de materiales, a menudo en bandejas o cintas transportadoras.

Esta capacidad los hace altamente rentables para entornos de producción en masa, como los que se encuentran en las industrias automotriz y aeroespacial, donde miles de piezas idénticas deben ser tratadas de manera consistente.

Atmósfera controlada para materiales avanzados

Muchas aplicaciones modernas requieren procesamiento en una atmósfera estrictamente controlada para prevenir la oxidación o introducir gases reactivos específicos. Los hornos tubulares horizontales sobresalen en esto.

Se pueden sellar y purgar fácilmente con gases inertes como argón o nitrógeno, o utilizarse para procesos como la deposición química de vapor (CVD), que es fundamental en las industrias de semiconductores, óptica y recubrimientos avanzados.

Aplicaciones comunes por sector industrial

Aunque los principios son universales, las aplicaciones específicas resaltan por qué los hornos horizontales son tan frecuentes.

Metalurgia y Automoción

En metalurgia, estos hornos son caballos de batalla. Se utilizan para forjado, recocido y tratamiento térmico para mejorar las propiedades mecánicas de los metales, aumentando su resistencia, dureza y ductilidad. La industria automotriz se basa en esto para todo, desde componentes de motor hasta marcos estructurales.

Electrónica y Semiconductores

El sector electrónico depende de la precisión de los hornos horizontales. Se utilizan para sinterizar componentes cerámicos, hacer crecer cristales y depositar películas delgadas mediante CVD para crear semiconductores y otros componentes electrónicos donde la pureza y la perfección estructural son primordiales.

Ciencia de Materiales y Cerámica

Para investigadores y fabricantes en ciencia de materiales, los hornos horizontales proporcionan el entorno estable y preciso necesario para desarrollar nuevos materiales. Procesos como la metalurgia de polvos, la cocción de cerámica y el análisis térmico dependen de la capacidad del horno para ejecutar ciclos de temperatura precisos repetidamente.

Entendiendo las ventajas y desventajas: Horizontales vs. otros tipos de hornos

Elegir un horno consiste en adaptar la herramienta a la tarea. Aunque los hornos horizontales son versátiles, existen otras configuraciones para necesidades especializadas.

Hornos Horizontales: El caballo de batalla para lotes

Su principal ventaja es el calentamiento uniforme para artículos grandes o largos en una configuración de lote. Su diseño simple y robusto a menudo conduce a un menor mantenimiento y alta fiabilidad para el tratamiento térmico de uso general.

Hornos Verticales: Precisión para procesos sensibles a la gravedad

Los hornos verticales se prefieren cuando la gravedad puede ayudar al proceso, como en ciertas aplicaciones de crecimiento de cristales o al intentar minimizar la distorsión de las piezas a altas temperaturas. Son comunes en nanotecnología y algunos procesos químicos donde se requieren gradientes de temperatura precisos de arriba a abajo.

Hornos Rotatorios: Procesamiento continuo para polvos

Cuando el material es un polvo o una sustancia granular que necesita ser agitada para una exposición uniforme, un horno rotatorio es la opción ideal. Se utilizan para procesos continuos como la calcinación y la oxidación en metalurgia y fabricación química.

Tomando la decisión correcta para su proceso

Su decisión debe estar impulsada completamente por los requisitos de su proceso térmico, no solo por la convención de la industria.

- Si su enfoque principal es el tratamiento térmico de grandes lotes o el procesamiento uniforme de piezas largas: Un horno horizontal es casi siempre la solución más eficiente y rentable.

- Si su enfoque principal es la creación de películas de alta pureza o el procesamiento de materiales sensibles a la gravedad: Un horno vertical puede ofrecer un control superior y prevenir la deformación no deseada del material.

- Si su enfoque principal es el procesamiento térmico continuo de polvos o materiales granulares: Un horno rotatorio está diseñado específicamente para esta tarea y proporcionará los resultados más consistentes.

En última instancia, la selección del horno correcto se trata de comprender la física de su aplicación y elegir el diseño que mejor controle el flujo de calor para su material específico y el resultado deseado.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Aeroespacial y Automotriz | Tratamiento térmico, recocido, forja | Calentamiento uniforme, procesamiento por lotes de alto volumen |

| Electrónica y Semiconductores | Sinterización, CVD, crecimiento de cristales | Atmósfera controlada, precisión para la pureza |

| Ciencia de Materiales y Cerámica | Metalurgia de polvos, cocción de cerámica | Ciclos de temperatura estables, fiabilidad |

¿Listo para optimizar sus procesos térmicos? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se encuentre en la industria aeroespacial, automotriz, electrónica o de ciencia de materiales, ¡contáctenos hoy mismo para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados! Contáctenos ahora

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas