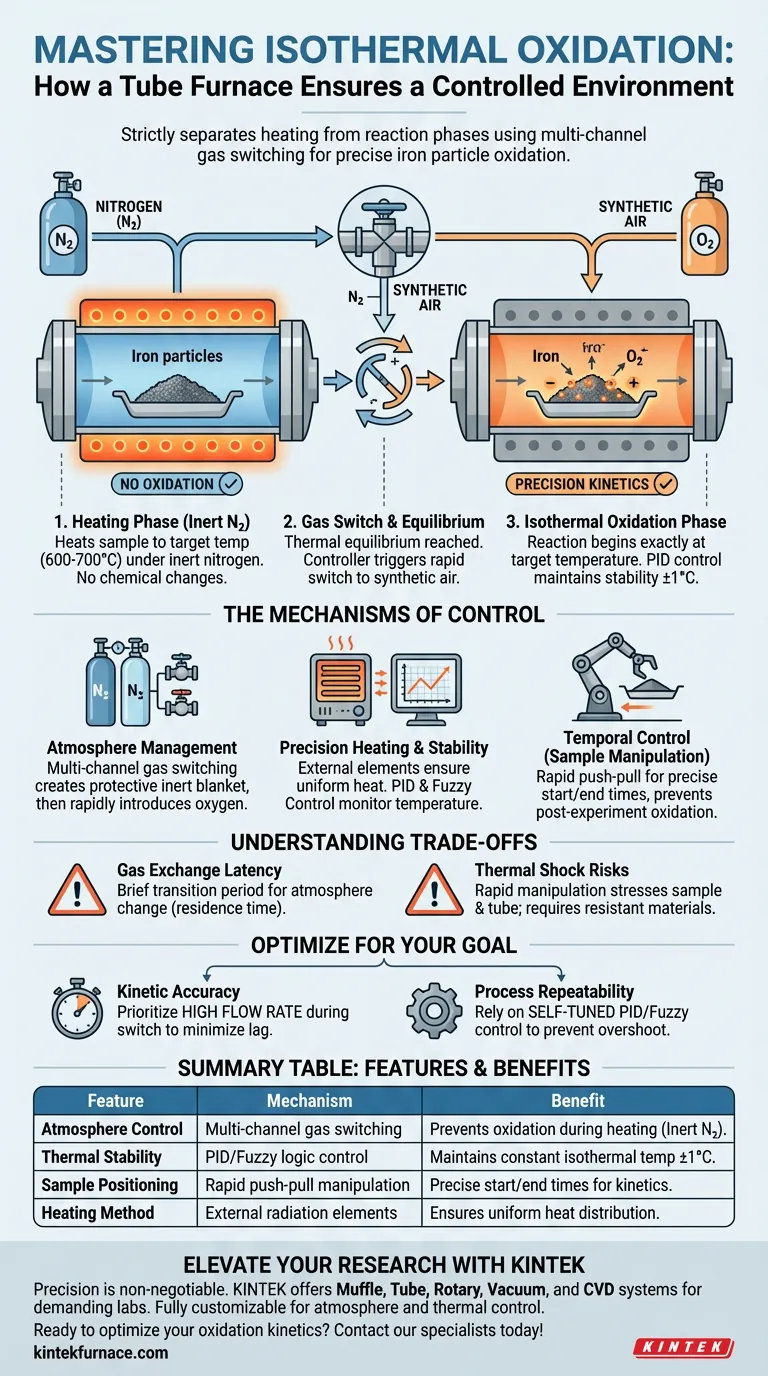

Un horno tubular asegura un entorno de reacción controlado al separar estrictamente la fase de calentamiento de la fase de reacción mediante un sistema de cambio de gas multicanal. Para la oxidación isotérmica de partículas de hierro, el sistema calienta la muestra a una temperatura objetivo (por ejemplo, 600-700 °C) bajo una atmósfera inerte de nitrógeno, evitando cualquier cambio químico hasta que se alcanza el equilibrio térmico y se introduce aire sintético.

Conclusión Clave La característica definitoria de esta configuración es la eliminación de la oxidación "parásita" durante la rampa de temperatura. Al estabilizar la muestra en un gas inerte antes de introducir oxígeno, el horno garantiza que toda la cinética de oxidación medida ocurra estrictamente a la temperatura objetivo isotérmica específica.

Los Mecanismos de Control Ambiental

Para comprender cómo un horno tubular garantiza la precisión, debemos observar cómo gestiona tres variables críticas: atmósfera, temperatura y tiempo.

Gestión de la Atmósfera mediante Cambio de Gas

La referencia principal destaca que un sistema de cambio de gas multicanal es el corazón del proceso.

Durante la fase inicial de calentamiento, el horno bombea un gas inerte, como nitrógeno, al tubo de trabajo. Esto crea una manta protectora alrededor de las partículas de hierro.

Una vez que el sistema alcanza la temperatura preestablecida, el controlador activa un cambio rápido a aire sintético. Esto asegura que la reacción de oxidación comience exactamente cuando se pretende, no antes.

Calentamiento y Estabilidad de Precisión

Como se señaló en las referencias complementarias, el horno utiliza elementos calefactores ubicados fuera del tubo de trabajo.

Esta posición externa asegura que el calor irradie uniformemente a lo largo del tubo, evitando "puntos calientes" que podrían sesgar los datos de la reacción.

Algoritmos de control avanzados, como la regulación PID (Proporcional-Integral-Derivativo) y el control difuso, monitorean la temperatura. Estos sistemas pueden mantener la estabilidad dentro de márgenes estrechos (a menudo ±1 °C), asegurando condiciones isotérmicas verdaderas.

Control Temporal mediante Manipulación

Controlar el entorno no se trata solo de calor y gas; también se trata de la posición física de la muestra.

El sistema utiliza una técnica de manipulación rápida de inserción y extracción de muestras.

Esto permite al operador insertar rápidamente la muestra en la zona caliente o retirarla inmediatamente después de la reacción. Este control mecánico proporciona una definición precisa del tiempo total de reacción, evitando la oxidación posterior al experimento durante el enfriamiento.

Comprender las Compensaciones

Si bien un horno tubular ofrece alta precisión, existen limitaciones inherentes que debe tener en cuenta para garantizar la validez de los datos.

Latencia del Intercambio de Gas

Incluso con un sistema de cambio rápido, la atmósfera dentro del tubo no cambia instantáneamente. Existe un breve período de transición donde el nitrógeno se purga y el oxígeno llena el volumen.

Debe calcular este "tiempo de residencia" basándose en el volumen del tubo y la velocidad del flujo de gas para saber exactamente cuándo se establece el entorno oxidativo completo.

Riesgos de Choque Térmico

La manipulación rápida de inserción y extracción somete a estrés mecánico y térmico tanto a la muestra como al tubo de trabajo cerámico.

Introducir una barquilla de muestra fría instantáneamente en una zona de 700 °C asegura un comienzo rápido, pero puede causar choque térmico. Esto requiere el uso de materiales de alta calidad y resistentes al choque térmico para sus portamuestras.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno tubular para la oxidación de partículas de hierro, sus objetivos de investigación específicos deben dictar sus parámetros operativos.

- Si su enfoque principal es la Precisión Cinética: Priorice una alta velocidad de flujo durante el cambio de gas. Esto minimiza el retraso entre el cambio de la válvula y que el oxígeno llegue realmente a las partículas de hierro.

- Si su enfoque principal es la Repetibilidad del Proceso: Confíe en la configuración de control PID o difuso. Asegúrese de que el sistema esté "autoajustado" antes del experimento para mantener la temperatura objetivo sin sobrepasarla.

Al aislar la fase de calentamiento de la fase de reacción, transforma un proceso químico caótico en un experimento medible y controlado.

Tabla Resumen:

| Característica | Mecanismo | Beneficio para la Oxidación del Hierro |

|---|---|---|

| Control de Atmósfera | Cambio de gas multicanal | Previene la oxidación durante el calentamiento usando nitrógeno inerte. |

| Estabilidad Térmica | Control de lógica PID/difusa | Mantiene una temperatura isotérmica constante dentro de ±1 °C. |

| Posicionamiento de la Muestra | Manipulación rápida de inserción y extracción | Proporciona tiempos de inicio/fin precisos para la cinética de oxidación. |

| Método de Calentamiento | Elementos de radiación externos | Asegura una distribución uniforme del calor en las partículas de hierro. |

Mejore su Investigación de Materiales con KINTEK

La precisión es innegociable en la oxidación isotérmica. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubulares, Rotatorios, de Vacío y CVD diseñados para los entornos de laboratorio más exigentes. Nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades experimentales únicas, asegurando un control absoluto sobre la atmósfera y la estabilidad térmica.

¿Listo para optimizar su cinética de oxidación? ¡Contacte a nuestros especialistas hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Jonas Spielmann, Ulrike I. Kramm. Exploring the oxidation behavior of undiluted and diluted iron particles for energy storage: Mössbauer spectroscopic analysis and kinetic modeling. DOI: 10.1039/d3cp03484d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función de un reactor horizontal tubular de acero inoxidable? Optimizar la pirólisis catalítica de residuos plásticos

- ¿Cómo contribuye un horno de sinterización de tubos de alta precisión a la formación de la estructura cristalina de Li3-3xScxSb?

- ¿Qué papel juega un horno tubular de alta temperatura en el posprocesamiento de aleaciones de alta entropía? Optimizar la microestructura

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Qué papel juega un horno tubular de alta temperatura en el recocido rápido de Mg/SiOx? Precisión para la síntesis avanzada de ánodos

- ¿Por qué se requieren tubos de cuarzo sellados para los nanocables de TiO2 sembrados con Au? Asegure la estabilidad en fase de vapor y el crecimiento VLS

- ¿Qué papel juegan los hornos tubulares o muflas de alta temperatura en el carbono derivado de biomasa? Mejora del rendimiento del catalizador

- ¿Cómo funciona un horno tubular horizontal? Domine el procesamiento térmico preciso para su laboratorio