En la investigación de materiales avanzados, un horno tubular multizona es un instrumento fundamental que se utiliza para manipular con precisión las condiciones térmicas para el desarrollo de nuevos materiales. Es esencial para simular procesos de producción industrial, sintetizar películas delgadas y polvos, y comprender cómo perfiles de temperatura específicos influyen en las propiedades finales de cerámicas, metales y vidrios. Las aplicaciones clave incluyen sinterización, recocido, deposición química de vapor (CVD) y crecimiento de cristales.

El valor principal de un horno multizona no reside solo en su capacidad para alcanzar altas temperaturas, sino en su poder para crear y mantener gradientes térmicos específicos a lo largo del tubo de proceso. Este control zonal preciso permite a los investigadores ir más allá del calentamiento simple e ingeniar activamente el entorno térmico requerido para la síntesis y el análisis complejos de materiales.

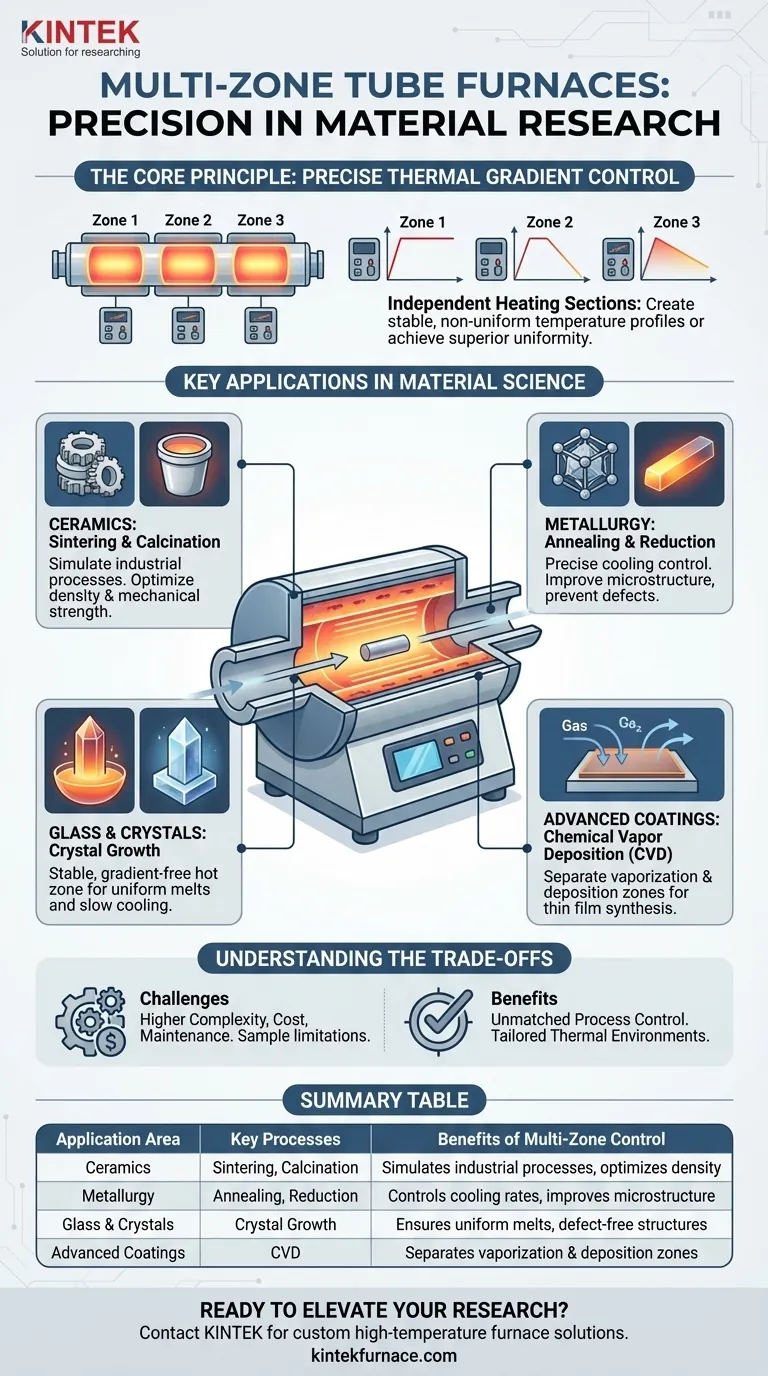

El principio central: control preciso del gradiente térmico

La característica definitoria de un horno multizona es la división de su cámara calentada en múltiples secciones de calentamiento o "zonas" controladas de forma independiente. Este diseño proporciona un nivel de control de proceso que los hornos de zona única no pueden igualar.

¿Qué es un horno multizona?

Un horno tubular multizona tiene al menos dos, y a menudo tres o más, elementos calefactores separados y controladores de temperatura correspondientes. Cada zona se puede programar a una temperatura diferente, lo que permite al usuario crear un perfil de temperatura estable y no uniforme a lo largo de la muestra.

Por qué son importantes los gradientes de temperatura

La capacidad de crear un gradiente de temperatura deliberado es esencial para muchos procesos avanzados. Por ejemplo, en la deposición química de vapor (CVD), una zona se puede utilizar para calentar un sustrato mientras que otra zona más caliente vaporiza un precursor químico aguas arriba. Luego, el gas fluye hacia el sustrato más frío, donde se deposita como una película delgada.

Este mismo principio es vital para el crecimiento de cristales, donde se requiere un cambio de temperatura cuidadosamente controlado para iniciar y sostener el proceso de crecimiento a partir de una fusión o vapor.

Lograr una verdadera uniformidad de temperatura

Paradójicamente, las zonas múltiples son también la mejor manera de lograr una temperatura uniforme perfecta sobre un área larga. En cualquier horno, el calor se pierde en los extremos del tubo. Al establecer las zonas exteriores a una temperatura ligeramente más alta, se puede compensar esta pérdida de calor y crear una zona caliente central mucho más larga, plana y estable de lo que es posible con un único elemento calefactor.

Aplicaciones clave en la ciencia de los materiales

La capacidad de adaptar con precisión un perfil térmico hace que los hornos multizona sean indispensables en varios campos de investigación.

Para cerámicas: sinterización y calcinación

En cerámicas, la sinterización es el proceso de utilizar el calor para fusionar polvos en un objeto sólido y denso. Un horno multizona permite a los investigadores simular con precisión las condiciones de los hornos de cinta industriales, con zonas para precalentamiento, remojo a alta temperatura y enfriamiento controlado. Esto ayuda a optimizar la densidad final y la resistencia mecánica de un componente cerámico.

Para metalurgia: recocido y reducción

El recocido implica calentar y luego enfriar lentamente un metal para aliviar las tensiones internas y mejorar su ductilidad. Las zonas múltiples permiten un control extremadamente preciso de la velocidad de enfriamiento, lo cual es fundamental para lograr una microestructura deseada y prevenir defectos.

Estos hornos también se utilizan para la pirólisis y la reducción, donde zonas de temperatura específicas pueden facilitar la descomposición de un compuesto o la extracción de un metal puro de su mineral.

Para vidrio y crecimiento de cristales

Cuando se investigan vidrios especiales o se cultivan cristales grandes y únicos, el control térmico es primordial. Un horno multizona proporciona la zona caliente estable y sin gradientes necesaria para crear una fusión uniforme, seguida del enfriamiento muy lento y controlado requerido para formar una estructura cristalina grande y sin defectos.

Para recubrimientos avanzados: deposición química de vapor (CVD)

La CVD es una piedra angular de la ciencia de los materiales moderna, utilizada para crear desde películas semiconductoras hasta recubrimientos resistentes al desgaste. Los hornos multizona proporcionan el entorno ideal al separar el proceso en regiones térmicas distintas dentro de un solo tubo: una zona de vaporización para el precursor, una zona de transporte y una zona de deposición para el sustrato.

Comprender las compensaciones

Aunque es potente, un horno multizona es un instrumento más complejo con su propio conjunto de desafíos.

Complejidad y control

Programar y estabilizar múltiples zonas independientes requiere más experiencia que operar una unidad de zona única. Lograr el perfil térmico deseado a menudo implica un proceso iterativo de medición y ajuste, ya que las zonas pueden influirse mutuamente.

Costo y mantenimiento

Los hornos multizona son más caros de comprar y operar. Contienen más elementos calefactores, controladores y termopares, lo que genera mayores costos de mantenimiento potenciales y más posibles puntos de fallo durante la vida útil del instrumento.

Limitaciones de la muestra y el proceso

Como todos los hornos tubulares, estos están generalmente limitados por el diámetro del tubo de proceso. Esto puede restringir el tamaño de la muestra, y la orientación horizontal puede no ser adecuada para todos los procesos basados en polvos donde la gravedad o la mezcla son un factor, para los cuales un horno tubular rotatorio podría ser más adecuado.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno multizona debe estar impulsada por los requisitos térmicos específicos de su experimento.

- Si su enfoque principal es la simulación u optimización de procesos: Utilice las zonas para imitar con precisión las etapas de calentamiento, remojo y enfriamiento controlado de un proceso industrial.

- Si su enfoque principal es la síntesis de materiales (p. ej., CVD): Utilice diferentes zonas para crear áreas de temperatura distintas para la vaporización del precursor y la deposición del sustrato dentro de un solo proceso continuo.

- Si su enfoque principal es crear materiales altamente uniformes: Utilice las zonas exteriores para compensar la pérdida de calor en el extremo del tubo, creando una zona caliente central larga, excepcionalmente estable y uniforme.

Dominar el perfil térmico de un horno multizona le otorga control directo sobre las propiedades fundamentales de su material.

Tabla resumen:

| Área de aplicación | Procesos clave | Beneficios del control multizona |

|---|---|---|

| Cerámicas | Sinterización, Calcinación | Simula procesos industriales, optimiza la densidad y la resistencia |

| Metalurgia | Recocido, Reducción | Controla las tasas de enfriamiento, mejora la microestructura, previene defectos |

| Vidrio y Cristales | Crecimiento de cristales, Formación de vidrio | Asegura fusiones uniformes, enfriamiento lento para estructuras sin defectos |

| Recubrimientos avanzados | Deposición Química de Vapor (CVD) | Separa las zonas de vaporización y deposición para la síntesis de películas delgadas |

¿Listo para elevar su investigación de materiales con un control térmico preciso? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que esté optimizando procesos de sinterización, recocido o CVD, nuestros hornos tubulares multizona pueden ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado